|

|

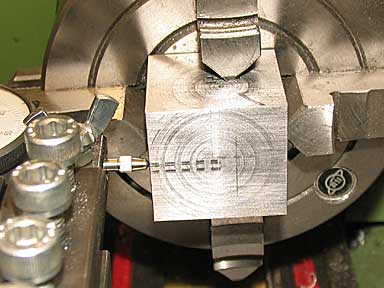

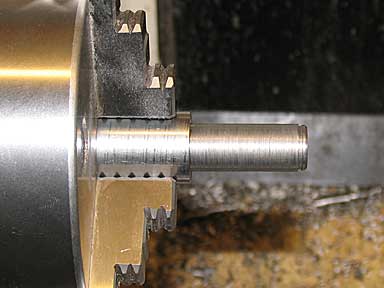

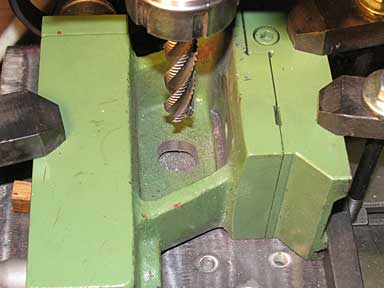

| Exzentrisch aufspannen für die Querbohrung. | Hülse mit Längs- und Querbohrung. |

Das Einmessen für die Längsbohrung war verhältnismässig einfach:

Mit der Messuhr wurden jeweils zwei gegenüberliegende Flächen

eingemessen, so dass die Längsbohrung symmetrisch zu beiden Achsen

lag.

Schwieriger war das Einmessen für die Querbohrung:

Mit der Messuhr wurden zwei gegenüberliegende Flächen eingemessen,

so dass die Querbohrung symmetrisch zur Längsachse lag.

Der Abstand der Querachse betrug zur einen Seite 15 und zur

anderen 26, die Differenz also 11 mm. Da der Messuhrbereich nur 10

mm beträgt konnte diese Seite nur eingemessen werden indem auf der

einen Seite zusätzlich eine Parallelunterlage eingesetzt wurde.

|

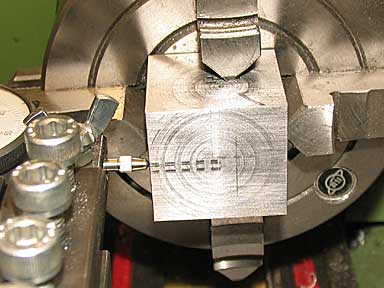

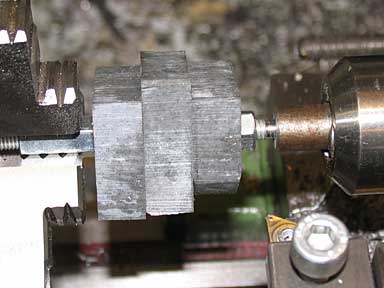

| Die Hülse ist fertig. |

Kritik:

Dass ich die Bohrungen innen entgraten musste war ja noch zu

erwarten gewesen. Aber bei der Montage zeigte sich, dass das

Ausdrehen der Querbohrung nicht so genau war, dass sich die Welle

einschieben liess, ich musste örtlich nachschleifen.

Besser wäre wohl gewesen, eine Reibahle zu kaufen und die

Querbohrung zu reiben statt zu drehen.

Die Mutter befindet sich in der Hülse.

Sie nimmt einerseits die Welle mit dem Exzenter auf und

andererseits die Schraube, mit der die Klemmkraft an das

Klemmstück im Maschinenbett weitergeleitet wird.

|

|

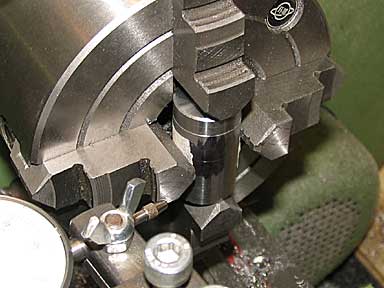

| Mutter mit dem Gewinde

für die Spannschraube. Noch fehlt die Querbohrung für die Welle. |

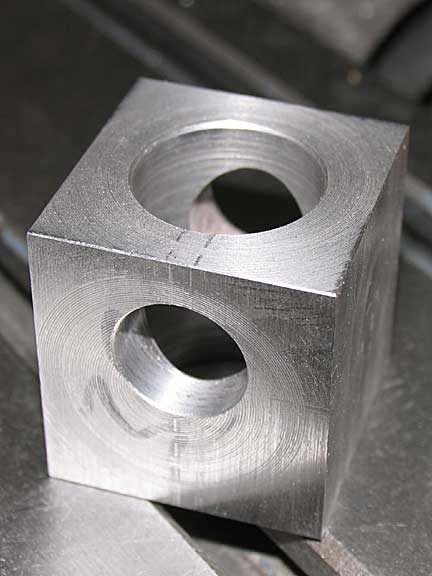

Einmessen für die Querbohrung. |

Da die Fräse nicht zur Verfügung steht muss auch die Querbohrung auf der Drehmaschine gebohrt bzw. gedreht werden.

Wie erwartet war das ziemlich schwierig:

Das vertikale Mass mit einer Massdifferenz von 3.2 liess sich

direkt mit der Messuhr einstellen.

Horizontal musste "nur" gemittelt werden.

Aber:

Ich kam mit dem Taster der Messuhr kaum an das Werkstück und die

Schwenkmöglichkeit um die Spindelachse erschwerte das Messen

zusätzlich.

Deshalb mass ich eben den Aussenspannabsatz der Spannbacken und

das klappte dann recht gut.

Was nicht so gut klappte war das Bohren selber:

Ich bohrte vor, hatte aber nicht bedacht, dass ich das Gewinde

bereits geschnitten hatte. So schnitt der Bohrer einseitig frei,

verbog sich - und brach ab. Das hatte ich ja seit Ewigkeiten nicht

mehr geschafft.

Glück im Unglück: Der Bohrer liess sich mit einer spitzen Zange

greifen und aus der Bohrung ziehen.

Dann bohrte ich mit einem 16er Bohrer auf. Es war schon

beängstigend zu sehen wie er sich dabei verbog, hielt aber durch.

Den Rest drehte ich auf.

Kritik:

Ich muss mir (noch) mehr Gedanken machen über die

Bearbeitungsreihenfolge:

Statt

Eine weitere Option wäre gewesen, das Gewinde M12 als Sacklock

auszuführen, da damit die Probleme mit der Querbohrung nicht

aufgetreten wären.

Ausserdem liesse sich so vermeiden, dass die Klemmschraube zu weit

eingedreht wird und in Kontakt kommt mit dem Exzenter.

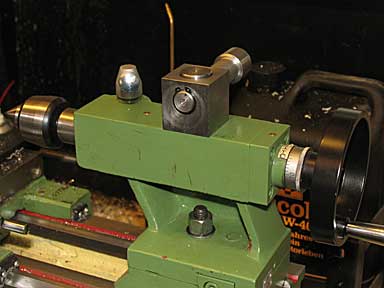

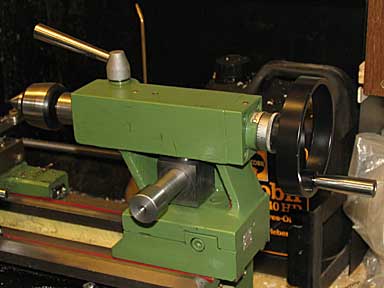

Die Welle enthält den Exzenter, sie wird durch die Hülse und Mutter geschoben und verbindet beide Bauteile.

Um das Drehfutter nicht unntötig wechseln zu müssen drehte ich die zentrischen Teile fertig bevor ich die Querbohrung der Mutter anging.

|

|

| Die Lager und der (noch

zentrische Exzenter) sind gedreht, die Sicherungsnut ist eingestochen. |

Hülse und Mutter sind

fertig. Der Welle fehlt noch der Exzenter |

Kritik:

Die Lager und die Querbohrung waren eigentlich für d16 gedacht.

Weil ich keine Reibahle hatte wollte ich es beim Bohren belassen.

Die Qualität war aber so schlecht, dass ich die Bohrung aufdrehte.

Hätte ich mich rechtzeitig entschieden hätte ich mit d15 gebohrt

und auf d16 aufgedreht. So aber hatten die Bohrungen eben d17 und

die Welle musste ich dann natürlich auch auf d17 drehen.

Aber natürlich hatte ich nur einen Sicherungsring für d16.

Damit ich den Sicherungsring montieren konnte dreht ich die Welle

an der Stirnseite eben auf d16 ab.

Der Exzenter wurde natürlich wieder auf dem Vierbackenfutter

gedreht.

|

|

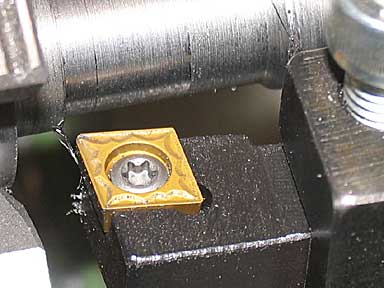

| Man braucht ihn ja

selten, den linken Drehstahl. Aber wenn man quer mit dem rechten Stahl nicht beikommt muss es eben längs mit dem linken gehen. |

Der Exzenter ist fertig. |

|

|

|

| Die fertige Welle (es fehlt noch die Querbohrung für den Hebel). | Exzenter in unterer Position. | Exzenter in oberer Position. |

|

|

| Einbaufertig (es fehlt

die Bearbeitung des Reitstocks. Aber das geht dann wirklich nicht ohne Fräse). |

Es ginge notfalls auch

so rum. Aber gedacht ist es schon so, dass die Welle nach hinten durch die senkrechte Wand des Reitstocks gesteckt wird. |

Fertig zum Zusammenbau.

Da die Fräse mit ihrem neuen Drehstrommotor wieder einsatzbereit ist konnte ich nun endlich auch den Reitstock nacharbeiten:

Zum einen wurde die Auflagefläche der Hülse ebengefräst und zum anderen wurde ein Fenster in die Rippe des Reitstocks gefräst, damit die Welle durchgesteckt werden kann.

|

|

| Nun sind die Einzelteile

fertig zum Zusammenbau: Welle, Mutter und Hülse. Hebel, Gewindestange, Klemmstück und Mutter. |

Fräsen der Auflagefläche und des Fensters. |

Als Griffabschluss des Hebels hatte ich erst eine Kaufkugel aus Kunststoff vorgesehen, aber dann entschloss ich mich doch, eine Kugel mit der Kugeldrehvorrichtung zu drehen.

Dazu waren aber noch ein paar Vorarbeiten nötig:

An einem 12er Rundmaterial brachte ich eine 5er Bohrung an,

an einer 6er Gewindestange drehte ich einen Absatz mit d5 an.

|

|

| Rundmaterial mit 5er Bohrung. | Gewindestange mit 5er Absatz. |

|

|

| Kaum zu glauben, dass daraus Kugeln entstehen sollen. | Aus diesem Paket wird

die Kugel gedreht: Die Scheiben sind auf der Gewindestange aufgefädelt, der 5er Absatz steckt zur Abstützung in der 5er Bohrung des Rundmaterials, das im Bohrfutter des Reitstocks eingespannt ist. |

|

|

| Man sieht, dass die

"Kugeln" keine Kugeln im geometrischen Sinne sind. Allerdings weiss ich nicht, wie man einen geometrischen Körper nennt, der rotationssymmetrisch ist und dessen Mantellinien aus Radien (aber unterschiedlicher Grösse) gebildet werden. Da die Schwenkachse der Kugeldrehvorrichtung deutlich tiefer liegen muss als die Spindelachse habe ich noch auf die Schnelle einen neuen, niedrigeren Block für den Schnellwechseldrehstahlhalter angefertigt. |

Um genügend Abstand

zwischen Kugeldrehvorrichtung und Drehbankfutter zu haben fügte ich eine weitere Mutter ein. |

|

| Fertig: Die Hebel des

Schnellwechseldrehstahlhalters und der

Reitstockfixierung mit den selbstgedrehte Kugeln als

Griffabschluss. Den Knebel der Pinolenklemmung habe ich durch einen Klemmhebel ersetzt, damit es keine Freigangsprobleme gibt. |

Kritik:

Dass der Hebel der Reitstockfixierung senkrecht steht war nicht

beabsichtigt - vorgesehen war ein Winkel von etwa 45° nach hinten.

Aber der feinfühlige Exzenter einerseits und die ziemlich grobe

Voreinstellung der Spannschraube (hier ist nur eine Sechstel

Umdrehung als Minimum möglich) liessen bei der gewählten Bohrung

leider keine andere Position zu. Vielleicht biege ich den Hebel um

45° ab.

Und das beste zuletzt:

Die Klemmung funktioniert sehr gut!

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |