|

|

| Hier liegen die Fräser. | In herausnehmbaren Tabletts. |

Zuerst wollte ich die Fräser wie die Bohrer in Löchern haltern, aber das hätte die gleichen Probleme mit den unterschiedlichen Durchmessern aufgeworfen und wenn ich die Löcher zu gross gemacht hätte, dann wären sie nicht sicher gehalten worden. Ausserdem hätte ich Probleme mit den quadratischen Verpackungen bekommen.

Deshalb entschloss ich mich, die Fräser in v-förmige Prismen einzulegen. Die Tabletts sollten schräg stehen, damit die Fräser nicht nach hinten wegrutschen. Für den besseren Überblick sollten sie entnehmbar sein.

So baute ich einen Rahmen, in den die Tabletts (Hartholzbretter mit eingefrästen v-förmigen Prismen) in kleine Leisten eingelegt werden.

Manchmal kommen Ideen erst später, aber es ist ja noch nicht zu

spät.

Das hintere Ende der Tabletts bekamen Leisten. Sie schliessen die

Prismen hinten ab. Und sie stehen oben über: Zusammen mit den

zusätzlich angebrachten Dreiecken bilden sie einen Anschlag.

|

|

| Nur ein paar kleine Dreiecke: | Aber sie ermöglichen,

dass man die Tabletts herausziehen und hängen lassen kann, ohne dass sie herausfallen. Dennoch lassen sich die Tabletts entnehmen, man muss sie dazu nur etws anheben. |

Ausbaustufe 1:

Für die grossen Fräser habe ich mir einen eigenen Halter gebaut:

Der Halter besteht aus einer Kunststoffplatte (Corian), auf die

ich einige Dorne schraubte.

Der Halter besteht aus einer Kunststoffplatte (Corian), auf die

ich einige Dorne schraubte.

Auf diese Dorne lassen sich nun der Messerkopf, der

Walzenstirnfräser, die Distanzringe und die Kreissägeblätter

aufgesteckt.

Der freie Dorn ist für einen 6er Fräser gedacht, der sich

vielleicht noch findet.

Ausbaustufe 2:

Für die Schaftfräser baute ich einen separaten Halter:

Die Fräser wohnen mit ihrem Halter natürlich nicht auf dem

Fräsentisch sondern hinter der Schiebtür des ehemaligen

Küchenhochschranks direkt hinter der Fräse.

Die Fräser wohnen mit ihrem Halter natürlich nicht auf dem

Fräsentisch sondern hinter der Schiebtür des ehemaligen

Küchenhochschranks direkt hinter der Fräse.

Na gut, vielleicht müssen die beiden Halter noch ihre Plätze

tauschen, damit ich leichter an die Schaftfräser herankomme, da

sie ja öfter im Einsatz sind als die grossen Fräser.

Wie es wurde was es ist:

|

|

| Statt zu sägen trennte

ich die Platten eben mit einem kleinen Schaftfräser. Das erzeugte zwar viele Späne, aber dafür sparte ich das Nachfräsen des krummen Sägeschnitts. |

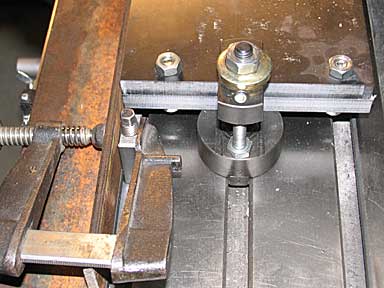

Beim Fräsen und Bohren

an der Stirnseite kam die Aufspannwinkelplatte zum Einsatz, die ich gestern extra dafür angefertigt hatte. |

|

|

| Sieht zwar etwas

abenteuerlich aus, aber manchmal gehts eben nicht anders wenn das Werkstück zwar nicht zu gross, die Fräse aber dafür zu klein ist. |

Hier sieht man mal etwas

genauer worum es geht: Normalerweise würde ich das Werkstück an den beiden Passnutsteinen anschlagen. Bei dieser Werkstückbreite reicht der Verfahrweg jedoch nicht aus um es hinten fräsen zu können. Deshalb spannte ich den Winkel vor die Passnutsteine und die dadurch gewonnenen 12 mm reichten nun aus zum Fräsen auf der Rückseite. |

|

|

| Unter diesem

"Schneehaufen" verbirgt sich das Teil für die 20er Fräser. Die Bohrungen habe ich mit einem 19er-MK2-Bohrer gebohrt. Ich hatte zwar etwas Bauchweh, weil die Frässpindel keine Aussparung hat um den Bohrer wieder entfernen zu können. Aber wenn man ihn nicht gar so fest einrammt lässt er sich mit einem Stück Rundmaterial dirch die Spindelbohrung hindurch leicht wieder ausschlagen. |

Ausspindeln. |

Für die 20er Fräser wollte ich die Aufnahmebohrungen "etwas

grösser" als die Schaftdurchmesser haben (wenn ich einen 20,5er

Bohrer gehabt hätte dann hätte ich den verwendet und wäre fertig

gewesen.

Aber 21 war mir zu gross und so brachte ich den Ausdrehkopf

endlich mal zum Einsatz.

Wobei ich dazu erst mal den Drehstahl in eine Form schleifen

musste dass er zu gebrauchen war.

Und dann war es doch eine ziemliche Fummelei, den richtigen

Durchmesser einzustellen. Und dann hatte er sich dann auch noch

entweder verstellt oder abgenutzt. Jedenfalls waren die letzten

Bohrungen zu klein und ich musste sie nacharbeiten.

Überhaupt war das alles ziemlich mühsam:

|

| Was mich enttäuschte war

die Oberflächenqualität: Im Gegensatz zu den sehr glatten Bohrungen waren nun deutliche Drehriefen vorhanden.. |

Bei den kleineren Bohrungen machte ich es mir einfacher und

verwendete nur noch Spiralbohrer.

Zum Schluss fräste ich in die unterste Platte Taschen um die Verbindungsbohrungen zur Aufnahme der Muttern - verbunden wurden die Teile jeweils mit Gewindestangen M8 und Muttern.

Und so siehts fertig aus:

|

|

| Stimmungsvoll, passend zum Feierabend. | Und so siehts bei Licht aus. |

|

|

| Hier kann man den dreistufigen Aufbau besser erkennen. | Der Blick von hinten

zeigt die Halterung mit Durchgangsbohrungwn oben und Sacklochbohrungen unten. |

|

| Bestückt - und es hat noch Platz für Erweiterungen... |

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |