Aber vor allem beim Fräsen mit HSS-Fräsern wurde doch stark zu einer Kühlschmieranlage geraten.

Selber bauen wollte ich nicht und bei diesem Preis wäre das auch

nicht sinnvoll gewesen.

Zumal es bei der Installation und beim Anpassen an die Fräse noch

genügend zu tun geben würde.

|

| Frisch aus der Schachtel. |

Und das wurde geliefert:

Und das wurde nicht geliefert:

Begonnen habe ich mit der Bastelei am Ende der Druckleitung.

|

|

|

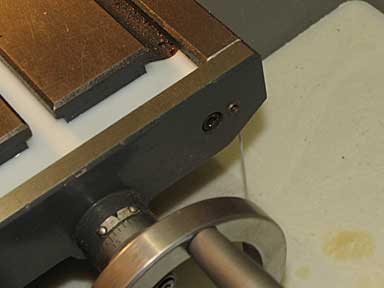

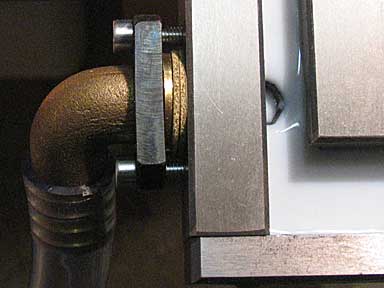

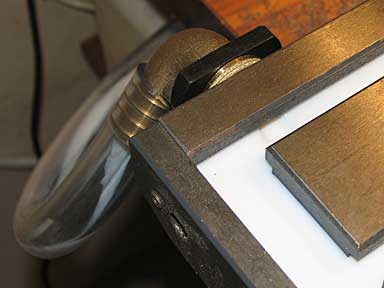

| Gesamte Halterung. | Befestigung oben. | Befestigung unten. |

Die Befestigung besteht aus einem Rundmaterial, das am Flansch des Steuerunsauslegers mit entsprechend längeren Schrauben geklemmt wird. Damit lässt es sich in der Höhe verstellen.

Am unteren Ende des Rundmaterials sitzt eine zweiteilige Brille, die einerseits das Rundmaterial und andererseits den Bund der Eckverschraubung klemmt.

Damit kann das Mündungsrohr der Kühlschmieranlage in der Höhe und auch radial verstellt werden.

Wobei das Endrohr sicher noch genauer gebogen werden muss damit das Kühlmittel genau am Werkzeug austritt.

Aber fürs erste sieht das schon ganz gut aus.

|

|

| Der Zulauf reicht mehr als genug aus. | So viel fliesst aber nur ab, wenn der Schlauchnippel abbgebaut ist! |

Beim ersten Belastungsveruch zeigte sich, dass der Abfluss auch

dann nicht ausreicht, wenn der Zulauf stark gedrosselt wird.

Das liegt einfach an der winzigen Bohrung des

Schlauchanschlussnippels von gerade mal 6 mm Durchmesser!

Dazu kommt, dass die Flüssigkeit im Schlauch wegen zu geringen

Gefälles, zu grosser Leitungslänge und Luftblasen kaum abfliesst.

Ohne Schlauch und ohne Nippel reicht die Bohrung des M10-Gewindes

einigermassen aus. Ich habe deshalb erst mal nur eine Wanne

untergestellt, aber da muss natürlich eine ordentliche Lösung her.

Nach langen Konstruieren habe ich mich für einen abgewinkelten Schlauchanschluss für einen Dreiviertelzollschlauch (19 mm Innendurchmesser) entschlossen.

Zwar hätte der Querschnitt eines Halbzollschlauchs (13 mm Innendurchmesser) wahrscheinlich auch ausgereicht, aber da beträgt die Bohrung des Schlauchanschlusses nur 10 mm.

Natürlich konnte ich kein Ein-Zoll-Gewinde am Frästisch

anbringen.

Deshalb entschied ich mich für einen Flachanschluss, bei dem ein

Flachflansch die Aufgabe des Überwurfrings übernimmt.

Für den Abfluss brachte ich eine Bohrung mit 12.5 mm Durchmesser ab auf Höhe des T-Nut-Bodens, so dass noch ein Teil davon angebohrt wurde.

|

|

| Schlauchanschluss mit Flachflansch. | Hier bereits angeschlossen. |

|

|

| Hält wohl auch ohne Schlauchklemme. |

Wasser marsch! Der serienmässige Schlauchanschluss ist abgestopft. |

Dann der erste Belastungstest:

Ich drehte das Ventil halb auf, so dass der Strahl noch nicht über

den Tischrand spritzte.

Die Nuten füllten sich bis etwa 7 mm unter den Rand, aber die

Spiegel stieg nicht weiter.

Was bedeutet, dass der Abfluss gut ausreicht.

|

|

| Am Einlauf des Abflusses zeigte sich eine deutliche Strömung. | Der Querschnitt des

Schlauchs wird bei weitem nicht ausgenutzt. |

Leider zeigte sich, dass das Fräsenuntergestell leicht nach

rechts hängt.

Für den serienmässigen Schlauchanschluss wäre das prima, aber der

neugebaute befindet sich ja auf der linken Seite. Für den Betrieb

spielt das keine grosse Rolle, aber danach laufen die Nuten nicht

mehr vollständig leer.

Ich habe deshalb den kleinen Schlauchanschluss wieder aktiviert, so dass er sich wenigstens beim Leerlaufenlassen noch nützlich machen kann.

Da ich den Tank erhöht eingebaut hatte war der Schlauch zu lang

und nach genauem Messen kürzte ich ihn. Dummerweise hatte ich

nicht bedacht, dass der Tisch dabei in Mittelstellungs stand...

Ich konnte ihn danach noch ganz nach links fahren, aber eben nicht

mehr ganz nach rechts!

Erst wollte ich einfach nochmal einen Schlauch kaufen, aber dann überlegte ich mir, dass er sowieso Probleme machte im Siebtrichter des Rücklaufs zu bleiben und so baute ich am Schluss ein starres Rohr und steckte den Schlauch in das Rohr. Und dafür reichte die Länge - gemäss dem Motto "Die Ingenieure sind beschissen, die sich nicht zu helfen wissen"!

|

|

| HT-Rohr mit Schlauchschelle als Rücklaufleitung. | Hier münden der Dreiviertelzoll- und der Halbzoll-Schlauch. |

Ausserdem baute ich den Zulauf nochmal um, damit sich das Endrohr genauer und leichter positionieren lässt.

|

| Verstelleinrichtung für das Endrohr. |

Die Verstelleinrichtung besteht neben der schon vorhandenen

senkrechten Haltestange aus einem Dreh-Schiebegelenk mit einer

waagerechten Haltestange, an der das Ventil mit dem Endrohr

montiert ist.

Auf das Endrohr schob ich einen Kunstoffschlauch als Verlängerung

und als Schutz, falls es mal zu eng wird mit dem Werkzeug oder dem

Schraubstock.

So ganz begeistert war ich nicht von den Einstellmöglichkeiten.

Deshalb kaufte ich dann eben doch einen Gliederschlauch.

Nun brauchte ich aber auch noch einen Anschlussblock, an dem ich den Gliederschlauch anschliessen kann. Von Dieter "dontes" bekam ich ein Ventil mit den entsprechenden Gewindebohrungen.

Aber dafür brauchte ich erst mal eine Halterung.

Von der seitherigen Halterung übernahm ich den Stab und eines

der beiden unteren Klemmstücke.

Aus Aluminium fertigte ich dann das neue Klemmstück an.

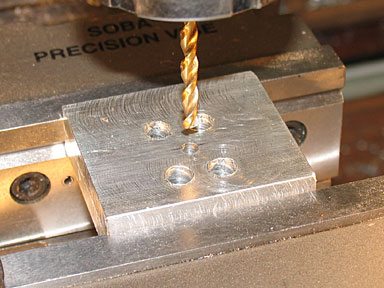

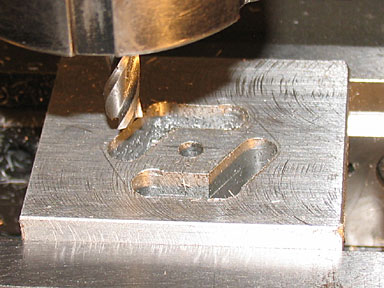

Das das Ventil einen sechseckigen Querschnitt hat sollte der Halter ebenfalls sechseckig werden. In Ermangelung eines Rundtisches benutzte ich die schwenkbare Grundplatte des Schraubstocks.

|

|

| Die mittlere Bohrung

dient als Bezugspunkt beim Schwenken, es ist der Mittelpunkt des Sechsecks. Die anderen Bohrungen markieren das Ende der Sechskantflächen und erleichtern das Fräsen. |

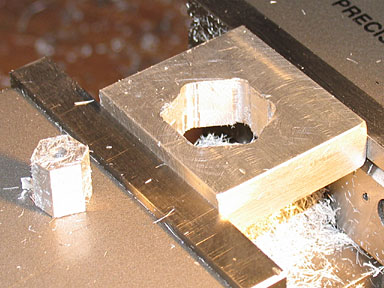

Zwei Flächen gefräst. |

|

|

| Schraubstock um 30° nach links gedreht, vier Flächen gefräst. | Schraubstock um 30° nach rechts gedreht, sechs Flächen gefräst. |

Nach dem Bohren und Gewindeschneiden sägte ich den Halter

auseinander, überfräste die Trennflächen und dann konnte er

zusammen mit dem Ventil montiert werden:

Nach dem Bohren und Gewindeschneiden sägte ich den Halter

auseinander, überfräste die Trennflächen und dann konnte er

zusammen mit dem Ventil montiert werden:

Die beiden äusseren Schrauben klemmen das Ventil und mit der mittleren Schraube wird der Halter über das Klemmstück (wurde von der seitherigen KSS-Anlage übernommen) am senkrechten Haltestab der seitherigen KSS-Anlage befestigt.

Die Einstellung der Durchflussmenge mit dem Ventil klappt noch

nicht so recht, deshalb habe ich das Ventil des Gliederschlauchs

entsprechend weit geschlossen.

Sehr angenehm fand ich das eingebaute Rückschlagventil, das das

Leerlaufen der Leitung nach dem Abschalten der Pumpe verhindert.

So gut die KSS-Anlage ja ist - es spritzt.

Und manchmal läuft die Flüssigkeit über den Tisch und einmal ist

mir deshalb sogar der Messschieber abgesoffen.

Deshalb entschloss ich mich, einen Spritzschutz zu bauen.

Zuerst baute ich einen provisorisch aus Stegdoppelplatten und nachdem sich das gut klappte baute ich einen aus einer Kunststoffschaumplatte.

Ich schnitt ihn so aus, so dass er um den Schraubstock herumpasste und schraubte an beiden Seiten noch einen Streifen Plexiglas an, so dass er mit einer Dicke von ca. 11 mm gut in die Tischnut gesteckt werden kann.

|

|

| Auch die Messschieber werden geschützt. | Der hintere Spritzschutz ist niedriger. |

Der Spritzschutz soll nicht nur dafür sorgen, dass die KSS-Flüssigkeit auf dem Tisch bleibt bzw. wieder zurück in den Tank fliesst, sondern auch die Messschieber vor der Flüssigkeit und den Spänen schützen.

Ursprünglich dachte ich an einen Späneschutz für die Messschieber, aber der Bauraum reichte nicht aus dafür. Diese Lösung wäre auch schlechter gewesen, da sie zwar die Messschieber schützt, aber nicht verhindert kann, dass die KSS-Flüssigkeit über die Tisch fliesst.

Wegen der Messschieber habe ich den vorderen Spritzschutz höher gemacht als den hinteren, ausserdem ist hinten der Platz in der Höhe wegen des Fräsarms niedriger.

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |