Dabei habe ich noch gar keinen Rundtisch...

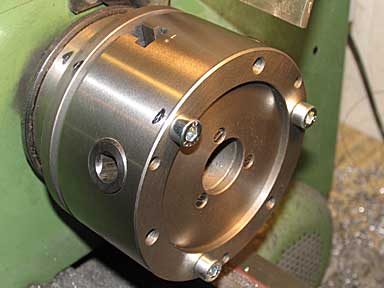

Aber im Vorgriff darauf habe ich entschieden, dass ich das

Dreibackenfutter der Drehmaschine auch hier verwenden will.

Auf dem Rundtisch ist aber die Montage des Futters von oben bzw.

vorne (Topmontage) viel praktischer als die übliche Montage von

unten bzw. hinten. Deshalb änderte ich schon mal das

Dreibackenfutter auf Frontmontage.

Am einfachsten wäre das, wenn man die vorhandenen

M8-Sacklochgewindebohrungen einfach nach vorne durchbohrte. Da ich

aber die Gewinde nicht verlieren wollte hätte ich für die

Topmontage nur M6- bzw. M7-Schrauben verwenden können.

Aber diese Gewinde waren mir zu klein bzw. ungewöhnlich.

Deshalb bohrte ich dann neue Bohrungen für M8-Schrauben.

Da ich die Senkung für den Zylinderkopf nicht mit dem Norm-Senker

ausführte sondern mit einem Fräser d13.5 (danke an Horst für die

Leihgabe!) passen die Zylinderkopfschrauben dennoch. Den Plan, den

Kopf abzudrehen musste ich nicht realisieren. Die Senkung reicht

knapp an den Kantenradius des Dreibackenfutters, ohne ihn

anzuschneiden.

In die Adapterplatte des Dreibackenfutters borte ich ebenfalls

drei neue Gewindebohrungen, so dass ich nun das Futter auch auf

der Drehmaschine von vorne montieren kann. Weil die Adapterplatte

nicht abgebaut werden muss lässt sich das Futter nun sehr einfach

abbauen und auf dem Rundtisch verwenden.

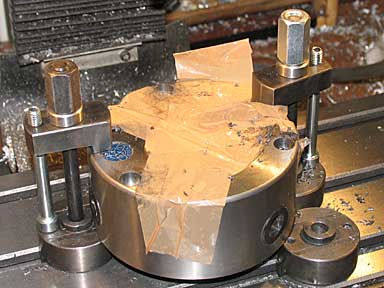

Zum Bohren spannte ich das Futter mit drei Klemmspannpratzen

auf.

Ausgerichtet wurde es mit dem Puppitaster an einer Backenführung

und zentriert mit dem Puppitaster am Aussendurchmesser.

Dabei und dann auch beim Bohren war eine Klemmspannpratze im Weg,

die also abgebaut bzw. nur noch als Unterlage eingesetzt wurde.

Leider erst im Nachhinein fiel mir ein, dass ich statt der

Klemmspannpratzen auch drei Flachmaterialien an den hinteren

Befestigungsgewindebohrungen des Futters hätte anschrauben und die

dann auf dem Tisch festpratzen können. So wäre das Futter oben

frei zugänglich gewesen und hätte sich sehr viel leichter (und

auch genauer) zentrieren lassen.

Zum Schutz des Futters vor den Bohrspänen klebte ich es mit Paketklebeband ab.

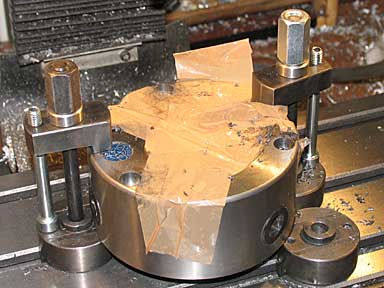

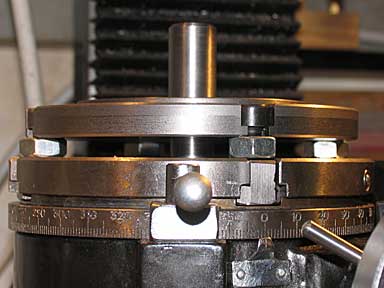

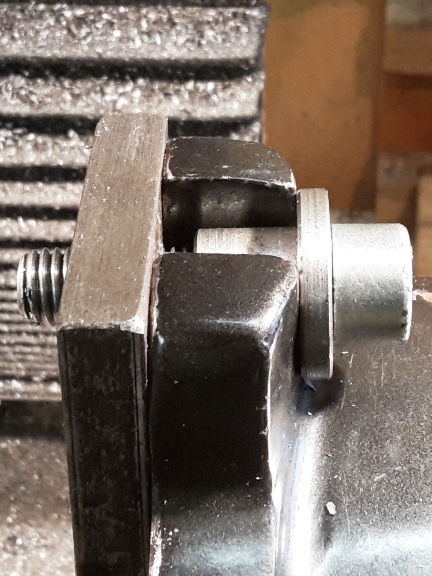

Wie man sieht passen die nicht nachgearbeiteten

Zylinderkopfschrauben M8x60 in die Senkung, die den Kantenradius

kaum anschneidet.

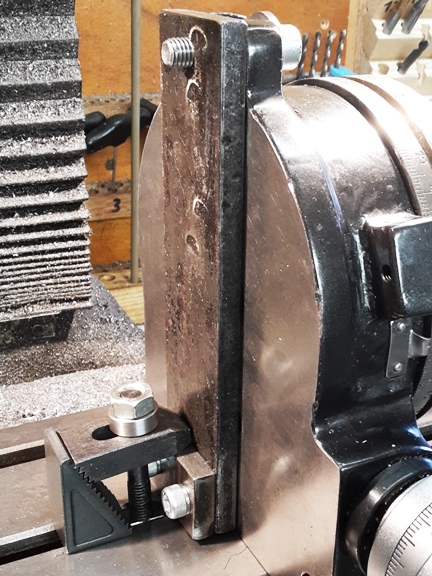

Nachdem das Dreibackenfutter vorbereitet ist und der Rundtisch

inzwischen auch eingetroffen ist stand nun das Anfertigen der

Adapterplatte als Verbindungselement zwischen Rundtisch und

Dreibackenfutter an.

Von Gerd hatte ich eine Graugrussplatte geschenkt bekommen. Der

Buckel in der Mitte musste natürlich ab. Erst wollte ich ihn mit

dem Winkelschleifer abtrennen, aber dann sägte ich ihn doch mit

der Bandsäge ab, auch wenn das Aufspannen ein wenig abenteuerlich

war.

Aber es ging dann doch erstaunlich gut.

Normalerweise hätte ich die Scheibe im Dreibackenfutter gespannt,

aber die Scheibe ist mit d140 doch zu gross für das 125er

Dreibackenfutter.

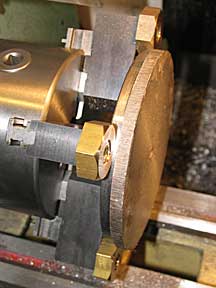

Also kam das Vierbackenfutter mit den Aufsatzbacken dran. Da ich

aber nicht unnötig viel von den Aufsatzbacken zerspanen wollte

schraubte ich kleine Aufsätze an. Provisorisch erst mal nur mit

ein paar Unterlagscheiben realisiert, was besseres kommt später.

In die harten Grundbacken des Vierbackenfutters wurde ein

Stahlring (Unterlagschiebe) gespannt und so die Aufsätze auf ca.

d140 ausgedreht.

Damit liess sich die Scheibe spannen und plandrehen.

Schwierig war das Drehen des Umfangs, weil die Schraubenköpfe

überstanden, aber mit einer schmalen V-WSP klappte es dann doch.

Mit den Messing-Aufsätzen statt der Unterlagscheiben sah es gleich viel besser aus.

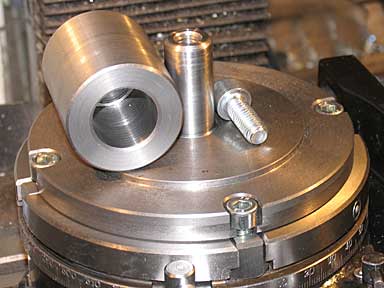

Ich spannte die Adapterplatte an der vorgedrehten Aussenseite und plante dann die zweite Seite, drehte den Zentrierabsatz und die Zentrierbohrung.

Dann gings auf der Fräse weiter.

Ich spannte die Adapterplatte mit zweiKlemmspannpratzen auf und

zentrierte die Spindel auf den Zentrierabsatz. Die Aufspannungen

wurden gebohrt und ausgefräst.

Zwischendurch wurde der Rundtisch bearbeitet:

Die Aufnahme wurde kräftig angesenkt und nun kann der Zentrierdorn

mit einer Senkkopfschraube M10 von unten gespannt werden.

In diesem Fall wurde auf die Sicherungsschraube aber verzichtet, da ich den Zentrierdorn nach oben abziehen wollte.

Die Adapterplatte wurde auf den Zentrierdorn gefädelt und M10-Muttern als Abstandshalter (ich wollte j anicht in den Rundtisch bohren) zwischen Rundtisch und Adapterplatte gelegt.

Zum Abziehen dient eine Abziehglocke: Sie wird über den Dorn gestülpt, der dann mit der M10-Schraube abgezogen wird.

Nach dem Zentrieren der Spindel auf den Zentrierabsatz bohrte ich

die 13 Bohrungen für die Futteraufspannungen:

1) 3x120° M6 für das Aufspannen des Spannzangenfutters von vorne

(durch die M8-Gewindebohrungen hindurch)

2) 3x120° d8.5 für das Aufspannen des Spannzangenfutters, des

Dreibackenfutters und des Vierbackenfutters (Aufsatzbacken) von

hinten.

Dies wird derzeit nicht genutzt.

3) 3x120° M8 für das Aufspannen des Dreibackenfutters von vorne

4) 4x90° d8.5 für das Aufspannen des Vierbackenfutters (einzeln

verstellbar) von hinten, angesenkt für Senkkopfschrauben.

5) 4x90° M8 für das Aufspannen des Vierbackenfutters (einzeln

verstellbar) von vorne.

Dies wird derzeit nicht genutzt weil das Vierbackenfutter (einzeln

verstellbar) nicht durchgebohrt ist.

Die Testaufspannung des Spannzangenfutters mit M6 von vorne

klappte gut.

Das Dreibackenfutter konnte ich noch nicht testen, da es mit

seiner nicht normgemässen Zentrierung (d92!) (noch) nicht auf die

Adapterplatte passte.

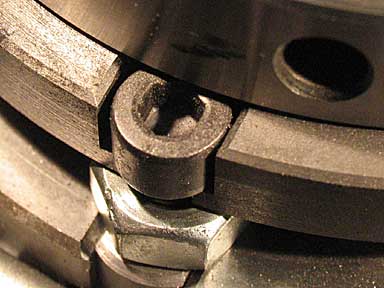

Im Detail kann man sehen, dass das Futter die Schraube zu weit abdeckt: Der Nutstein muss weiter nach aussen gesetzt werden. Was jedoch ein neues Problem schafft: Die Schraube sitzt dann zu weit aussen, weil die Adapterplatte dafür eigentlich etwas zu klein ist.

Derzeit favorisiere ich die pragmatische Lösung dieses Problems:

Erst mal abwarten, ob bzw. welches Futter benötigt wird, das sich

nur von hinten montieren lässt.

Derzeit sind das

3x120° für das Aufspannen des Spannzangenfutters, des

Dreibackenfutters und des Vierbackenfutters (Aufsatzbacken).

4x90° für das Aufspannen des Vierbackenfutters (einzeln

verstellbar).

Dabei ist zu beachten, dass für das Spannzangenfutter eine

Alternative mit 3x120° M6 von vorne besteht und das

Dreibackenfutters bereits durchbohrt ist.

Bleibt also das Vierbackenfutter (Aufsatzbacken), das tatsächlich

nicht mit 3x120° durchbohrt werden kann. Dieses Futter müsste mit

4x90° durchbohrt werden.

Dann liessen sich alle Futter von vorne montieren.

Allerdings müssten dann neben den bereits vorhandenen

Gewindebohrungen 3x120° M8 (derzeit für das Dreibackenfutter

vorgesehen) weitere Gewindebohrungen 4x90° M8 eingebracht werden.

So gesehen wäre es also besser gewesen, statt der

Durchgangsbohrungen 3x120° d8.5 bzw. 4x90° d8.5 Gewindebohrungen

M8 anzubringen (die sich notfalls auch hätten aufbohren lassen).

Wenn der Platz reicht müssen eben neue Gewindebohrungen angebracht werden. Sonst bliebe nur, Muttern einzufräsen oder Gewindeeinsätze zu montieren.

Aber es gäbe notfalls noch eine Alternative:

Die Adapterplatte könnte mit Abstandshaltern montiert werden und

das Futter dann (im aufgespannten Zustand) von hinten montiert

werden.

Da im Zwischenraum natürlich keine Inbusschlüssel eingesetzt

werden können liessen sich statt dessen Sechskantkopfschrauben mit

einem Gabelschlüssel montieren (zum Glück hatte ich vergessen, die

8.5er Bohrungen für Zylinderkopfschrauben aufzusenken).

In diesem Fall wäre der Ablauf:

Zwischendurch zeigte sich ein weiteres Problem: Das

Dreibackenfutter hatte eine nicht normgemässe Zentrierung: d92

statt d95.

Ich überlegte mehrere Optionen um es dennoch auf dem Rundtisch

verwenden zu können, denn nur deshalb wollte ich kein neues

Dreibackenfutter kaufen.

Schliesslich entschied ich mich dafür, dem Futter eine normgemässe Zentrierung zu verpassen.

Zuerst drehte ich an die Adaterplatte einen neuen Absatz d95 an und drehte dann den alten Zentrierabsatz ab.

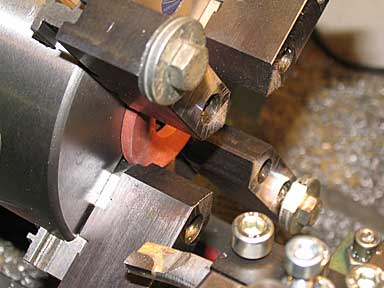

Dann spannte ich das Dreibackenfutter verkehrt herum auf seine Adapterplatte, aber ich konnte es nicht so weit ausrichten, dass ich mit dem Rundschlag zufrieden gewesen wäre.

Deshalb spannte ich es dann im Vierbackenfutter mit einzeln verstellbaren Backen. So liess es sich schnell auf minimalen Rundlauffehler am Zentrierabsatz d92 ausrichten, den ich danach auf d95 ausdrehte.

Nun liess sich auch das Dreibackenfutter auf den Rundtisch spannen.

Wobei deutlich wurde, dass das im Verhältnis zur Höhe der

Z-Säule schon sehr hoch baut.

Und dabei ist noch kein Werkzeug eingespannt und es ist keine Rede

von einem Neigetisch.

Ausserdem wurde deutlich, dass das Handrad des Rundtischs so gross ist, dass es deutlich unter die Tisch-Oberkante reicht, so dass es mit der Plexisglasabdeckung der Anbaumessschieber kollidierte.

Vorerst baute ich sie nur ab, aber auf Dauer muss ich sie

entweder (noch) tiefer setzen oder das Handrad verkleinern oder

nach vorne verlngern.

Als erste Fräsarbeit brachte ich ein paar Griffnuten an der

Abziehglocke an.

Ursprünglich wollte ich einen Sechskant anfräsen, damit ich sie

mit einem Gabelschlüssel festhalten kann.

Aber dann zeigte sich, dass das Haltemoment doch recht gering ist

und so brachte ich ein paar Nuten an, damit ich sie mit der Hand

festhalten kann.

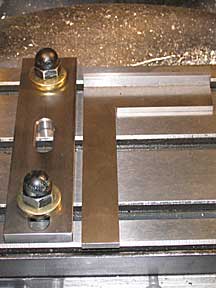

Dem Reitstock verpasste ich zwei Passnutsteine. Die Nuten waren

bereits eingefräst. Aber natürlich nicht 12 breit, auch nicht 14,

nicht 16, sondern ca. 16.25...

Aber auch das liess sich lösen.

Auf der anderen Seite fräste ich die Passnusteine natürlich auf

die Breite 12.

Und so passte der Reitstock problemlos in die vordere Tischnut.

Und in die hintere. Nur ausgerechnet die mittlere war partiell zu

eng!

Oder der Chinese hatte es mit dem Lackieren zu gut gemeint!

Das behob ich mit einem 12er HSS-Rohling den ich in den

Schraubstock einspannte und damit die Nut "freihobelte".

Danach passten die Passnutsteine, fast schon zu gut.

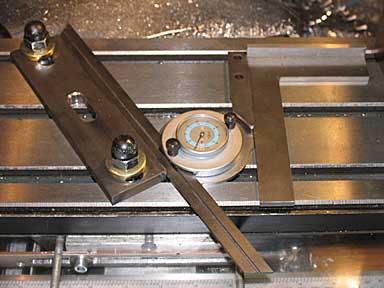

Zum Ausrichten des Rundtischs wäre es nun praktisch, wenn man das nicht mit dem Lineal machen müsste sondern einen festen Anschlag hätte, so dass man den Rundtisch zum Ausrichten in Richtung y-Achse verschieben kann.

Der Anschlag besteht aus einem parallelgefrästen Flachmaterial. Erst hatte ich nur Bohrungen vorgesehen, dann erweiterte ich sie zu Langlöchern. Ausgerichtet wird der Anschlag mit dem Winkel.

Der erste Einsatz.

Warum ich die Langlöcher einfräste sieht man hier: Der Anschlag wird mit dem Winkelmesser ausgerichtet.

Es geht auch noch komplizierter: Hier musste der Rundtisch um weitere 90° gedreht werden, damit man mit der anderen Achse fräsen kann.

Die Hutmuttern dienen weniger der Schönheit als vielmehr dem

Schutz des Gewindes vor dem Eindringen feinster Späne.

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |