Horst hatte mir einen Rohling geschenkt um daraus einen Messerkopf zu fräsen.

Aber der war mir zu schade um damit den ersten Versuch eines selbstgefrästen Fräsers zu starten.

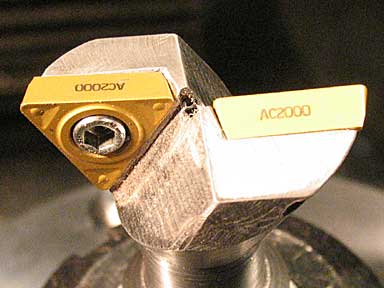

Die einzigen vorhandenen WSP waren die dreieckigen, für die ich schon mal einen Drehstahlhalter gefräst hatte:

Da diese WSP für die Schwerzerspanung beim Drehen gedacht sind werden sie ja wohl auch zum Fräsen taugen

Ich stellte mir das Anfertigen eines Fräsers sehr viel problematischer vor als die eines Drehstahls, da ja zumindest zwei Plattensitze mit je zwei seitlichen Plattensitzflächen möglichst genau zu einander herzustellen sind gegenüber dem einen bei einem Drehstahl.

Deshalb entschied ich mich für einen Messerkopf in Form eines Schwalbenschwanzfräsers, da hier nur je eine seitliche Plattensitzfläche anzufertigen ist.

Die beiden Funktionen habe ich dadurch realisiert, dass die WSP

nur um 2° verdreht ist:

So erhält der Fräser einen radialen Freiwinkel und kann damit als

"Messerkopf" zum Planen von Oberflächen verwendet werden.

Man kann ihn aber auch zum Vorfräsen von Schwalbenschwänzen

einsetzen.

Vorfräsen deshalb, weil durch das Verdrehen keine 60° am Umfang

erzeugt werden können, ausserdem ist der Eckenradius dafür zu

gross. Aber zum Fertigfräsen habe ich ja einen HSS-Aufsteckfräser.

Wobei ich an dieser Stelle schon mal warnend darauf hinweisen

muss, dass das bis jetzt reine Theorie ist, da ich damit noch

nicht gefräst habe!

Aber das kommt schon noch und dann kann ich auch über die Praxis

berichten.

Los gings wie immer mit Suchen nach passendem Material. Diesmal

hatte ich Glück und fand ein Stück Rund, das sowohl im Durchmesser

als auch Länge perfekt passte.

Ich drehte den Schaft auf d20 und spannte ihn dann im

Spannzangenfutter.

Hier drehte ich die Aussenform (Schwalbenschwanz) des Fräsers .

man sieht, dass das Material sogar noch ein wenig zu lang ist.

Statt die Stirnseite zu kürzen setzte ich den Kegel nach, so dass sich der Schaft entsprechend verlängerte.

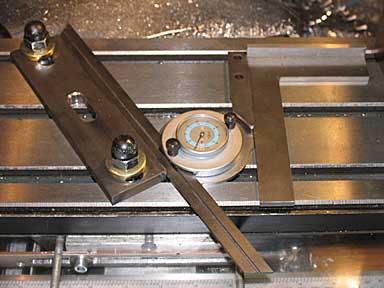

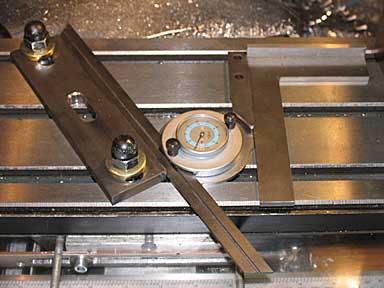

Erst wurde der Anschlag eingerichtet,

dann der Rundtisch entsprechend aufgespannt.

Zuerst fräste ich die den Rücken frei und dann die beiden Spanräume vor: Seitlich (y) bis zum Zentrum und in der Tiefe (z) bis 0.5 unterhalb des Zentrums (damit die WSP entsprechend übersteht).

Das ganze natürlich jeweils auf Umschlag 2x180°.

Ausnahmsweise wollte ich die seitliche Plattensitzfläche

entsprechend des WSP-Freiwinkels schräg fräsen.

Aber weil diese Fläche nicht parallel zur Rundtischdrehachse

verläuft konnte sie nicht durch Verdrehen des Rundtischs erzeugt

werden sondern nur durch das Schwenken des Fräskopfs (schön, wenn

man jetzt einen Formfräser gehabt hätte...).

Das wiederum erforderte, dass diese Fläche parallel zur y-Achse

liegt.

Also musste ich den Rundtisch um 90° verdreht aufspannen!

Fräsen der seitlichen Plattensitzfläche.

Zum Finden der Bohrungsmitte setzte ich einen Puppitaster ein, hier direkt in die Spindel gespannt. Das ist gar nicht so schwierig - wie das Festhalten der WSP! Deshalb habe ich mich zum ersten Mal getraut, sie mit einem Tröpfchen Sekundenkleber zu fixieren.

Nach dem Bohren (dazu den Tisch um 0.25 verfahren, so dass die

Spannschraube eine seitliche Kraftkomponente Richtung Anlagefläche

aufbaut) und Gewindeschneiden konnte ich die WSP endlich

festschrauben (zum Glück fanden sie noch ein Paar Spannschrauben

von den letzten abgefertigten Drehstahlhaltern).

Dann konnte ich auch die Ungenauigkeiten messen:

0.07 mm Rundschlag und 0.05 Planschlag.

Für einen Präzisionswerkzeughersteller wohl Ausschuss, aber für

mein Können und Möglichkeiten beurteile ich das als gut.

Zum Schluss setzte ich noch die Stirnseite entsprechend des Freiwinkels ab (da ich nur die Frässpindel schwenken konnte blieb die Freifläche radial rechtwinklig - aber bei dem Verdrehwinkel der WSP von 2° ist die Diffferenz minimal.

Fertiggefräst.

Einsatzbereit ist der Fräser nun, aber es fehlt noch das Brünieren.

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |