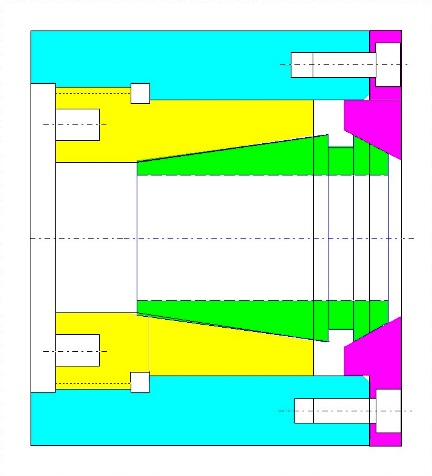

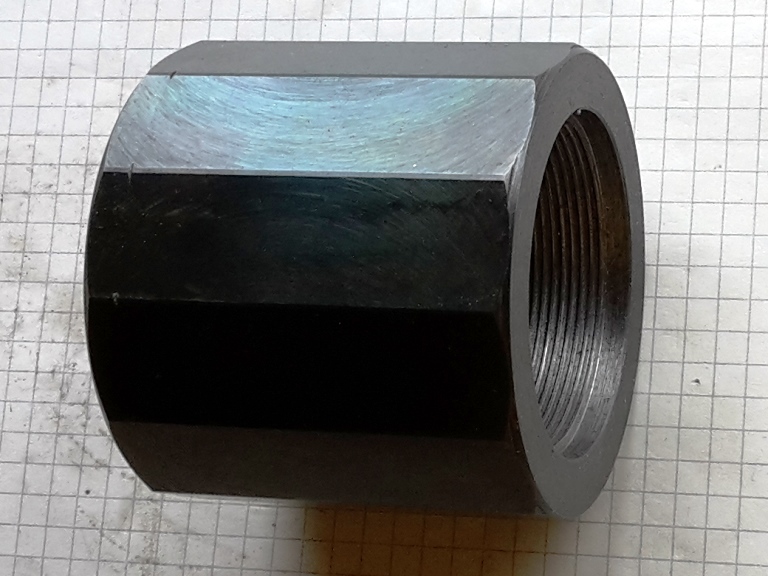

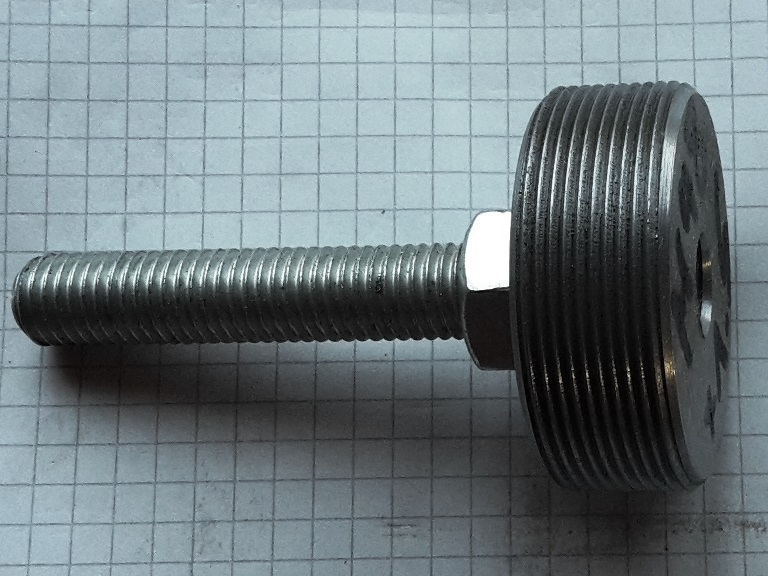

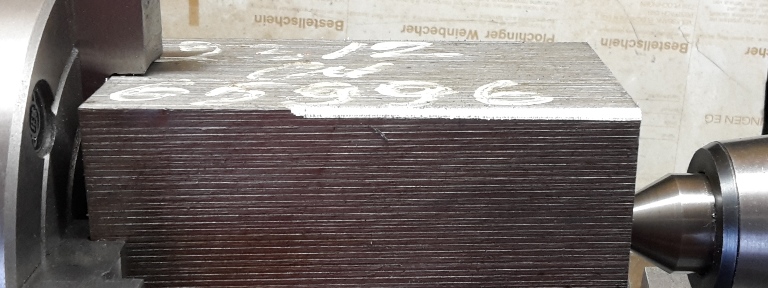

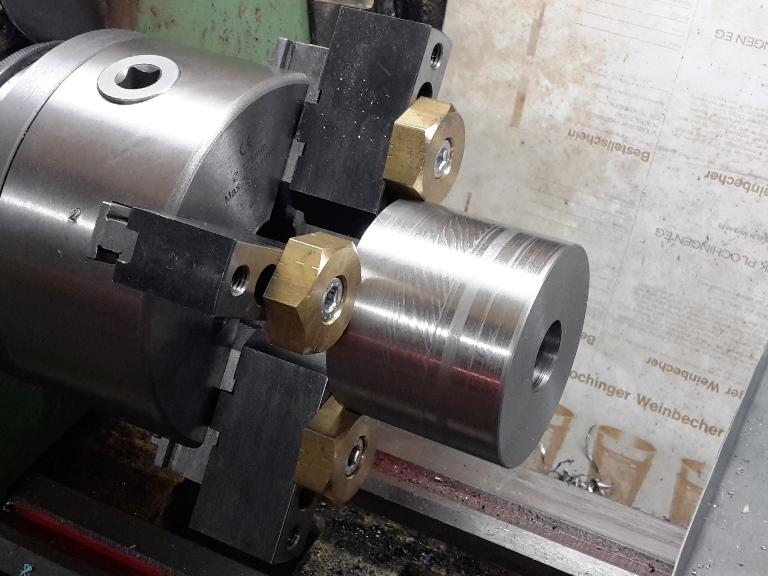

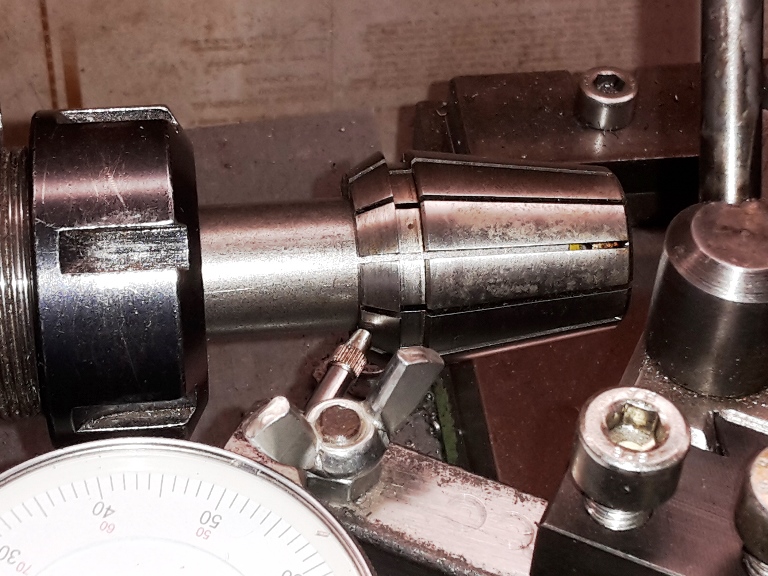

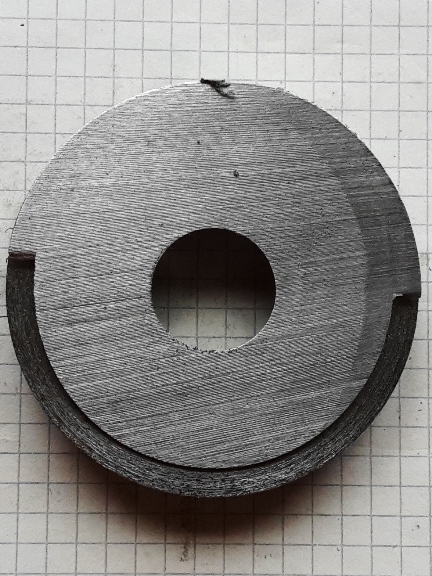

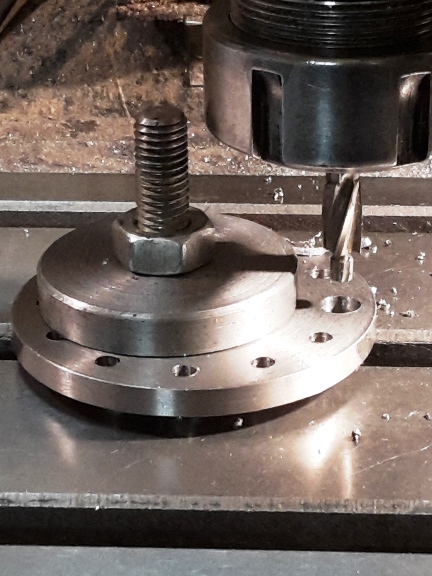

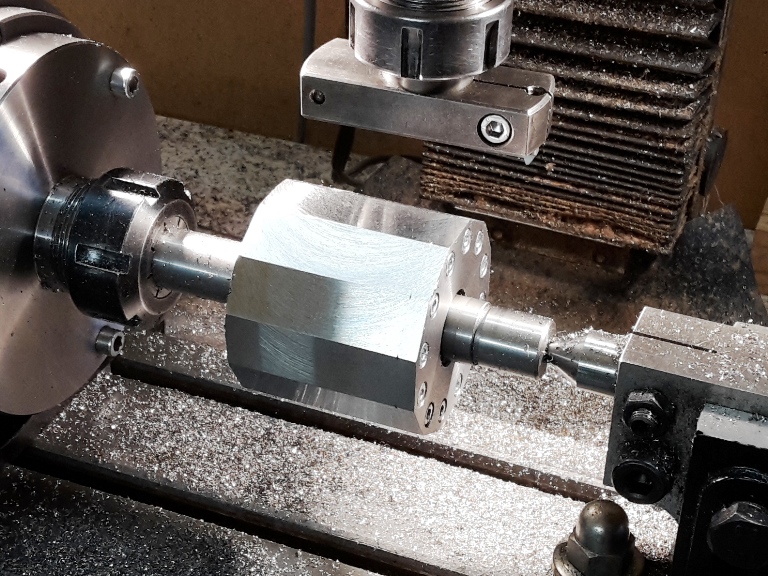

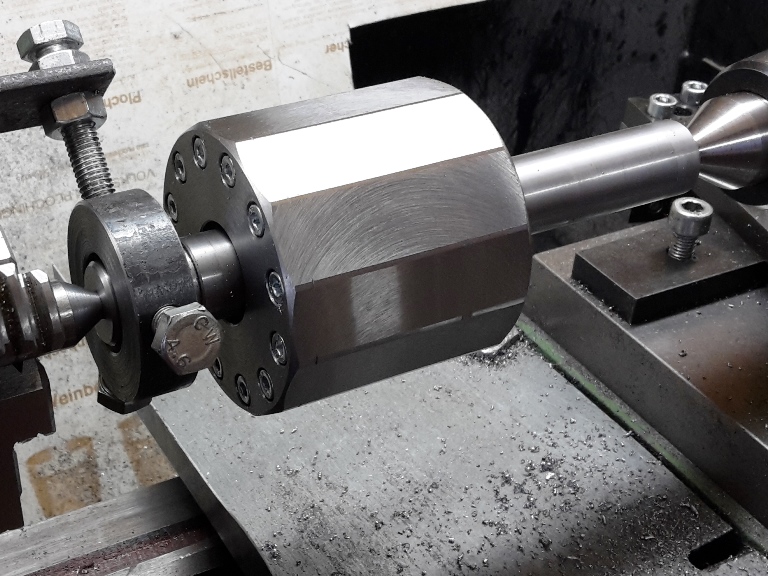

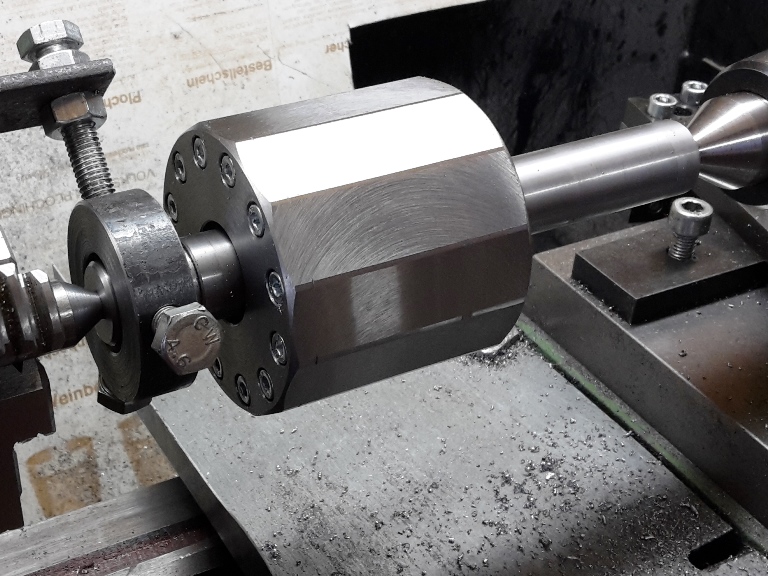

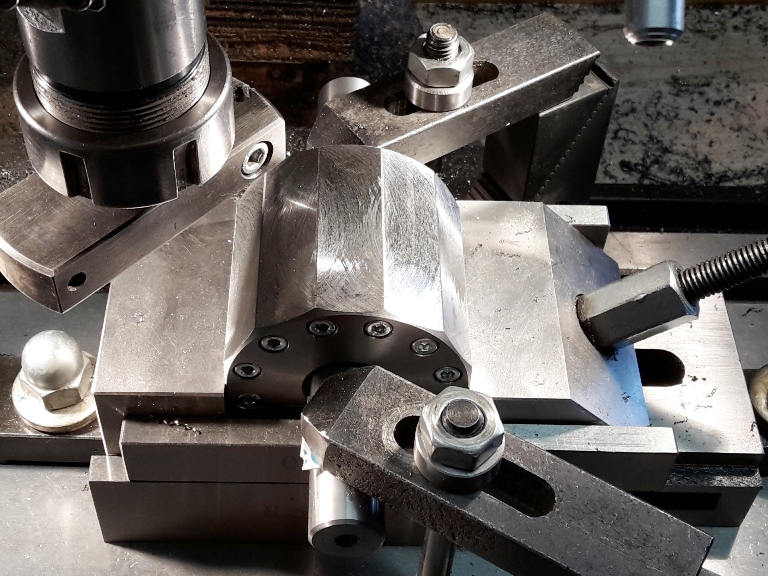

1. cyan Das zwölfeckige GehäuseIm Prinzip ist das ein ganz normales ER32-Spannzangenfutter, nur ohne die sonst übliche Spannzangenmutter.

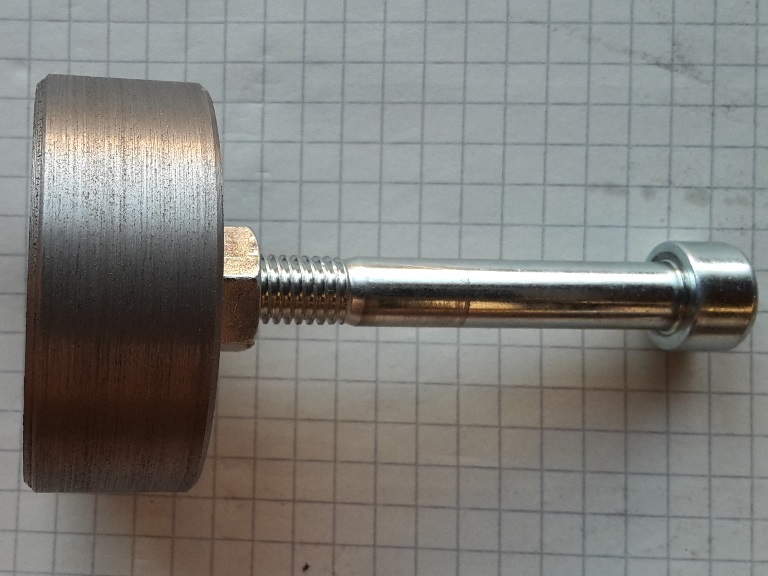

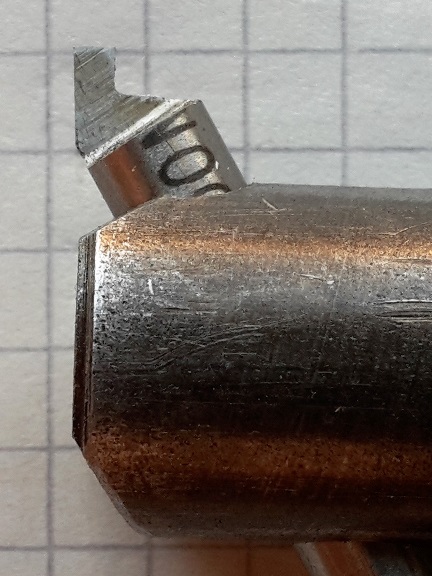

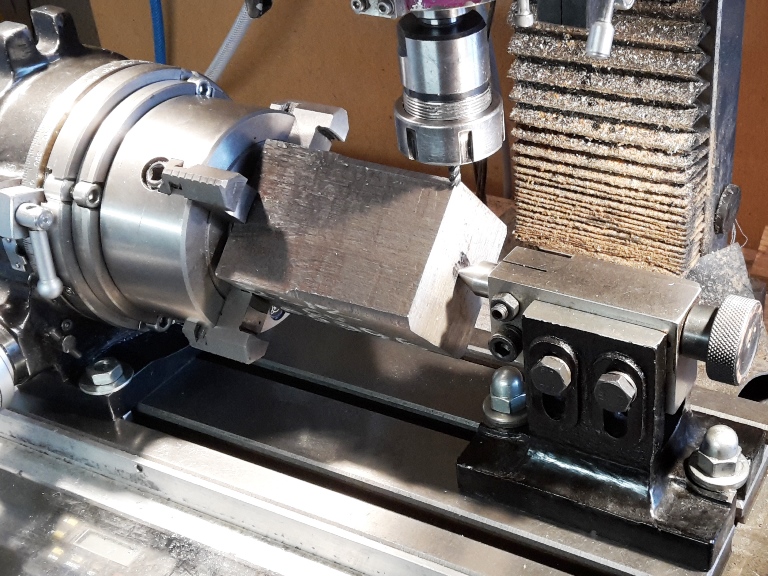

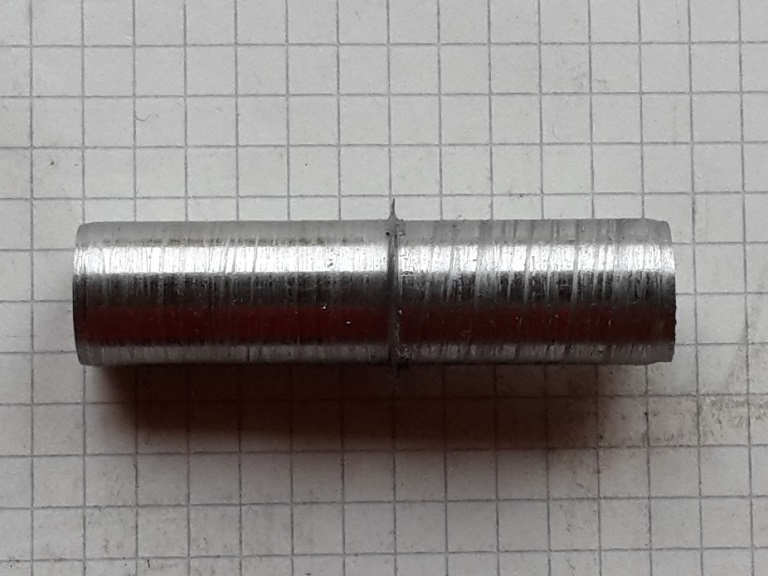

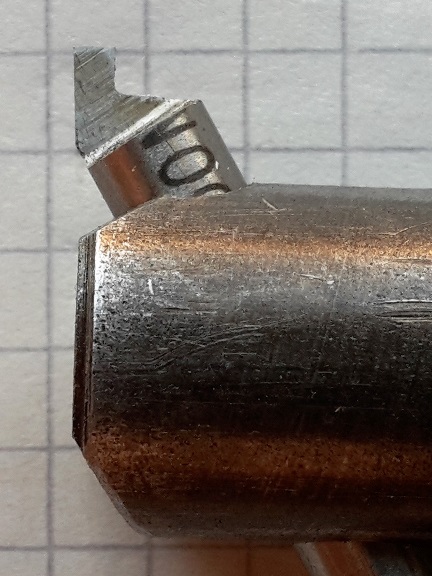

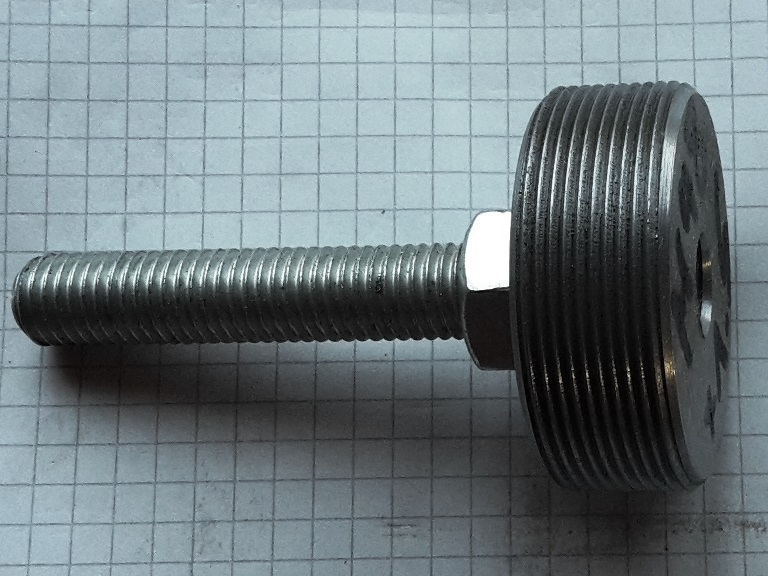

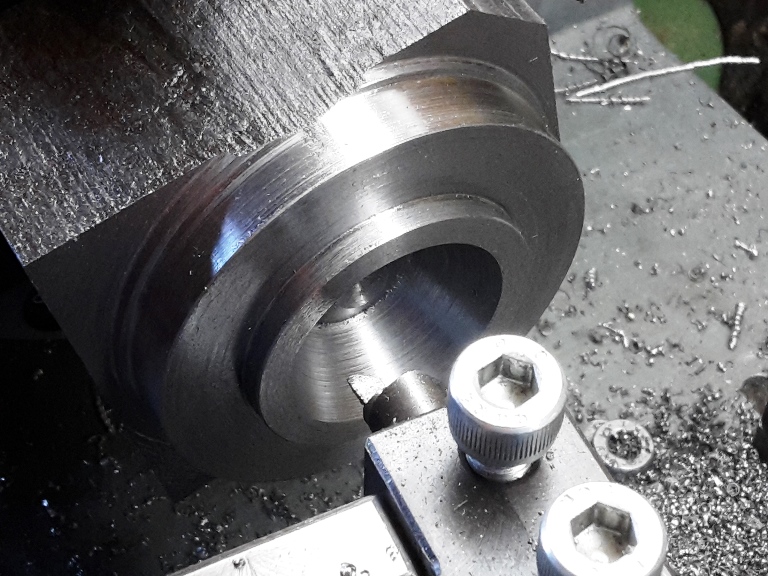

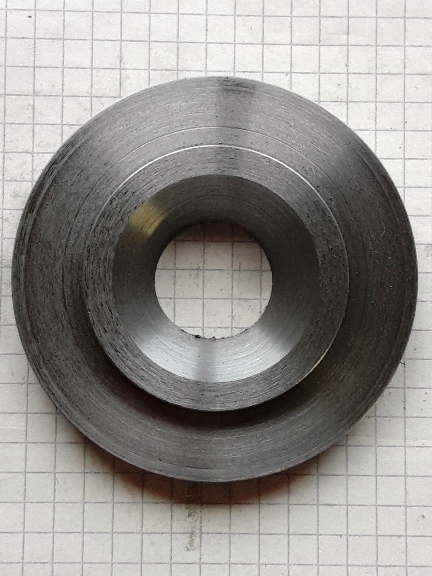

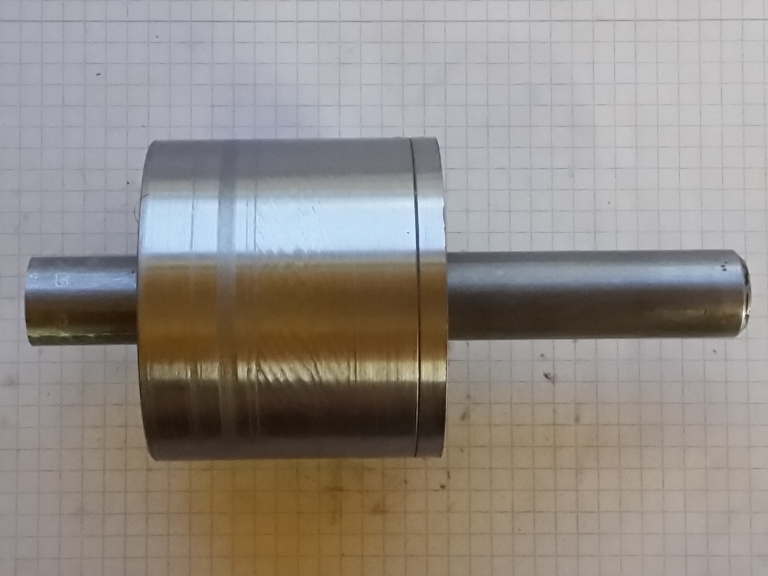

2. gelb Der Schraubkonus

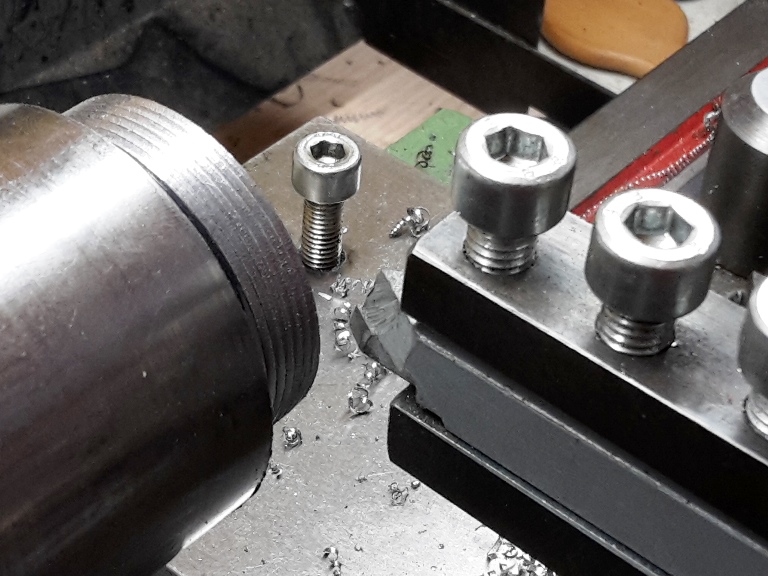

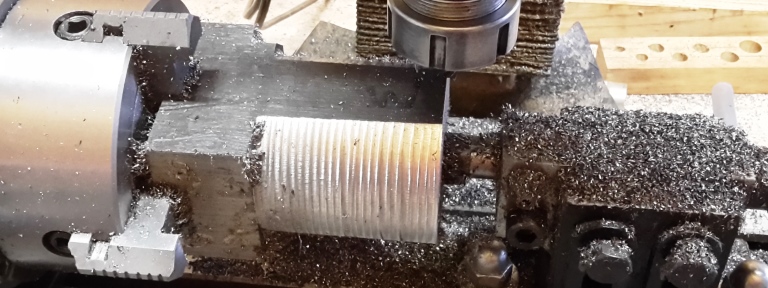

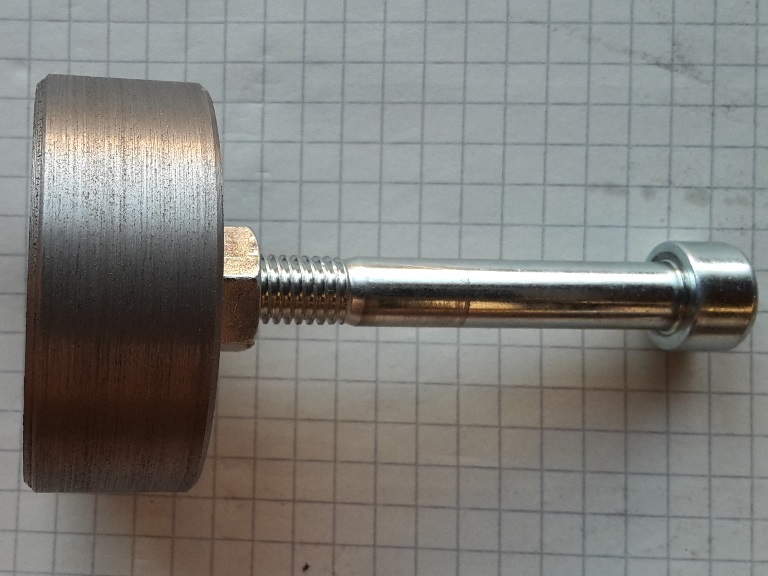

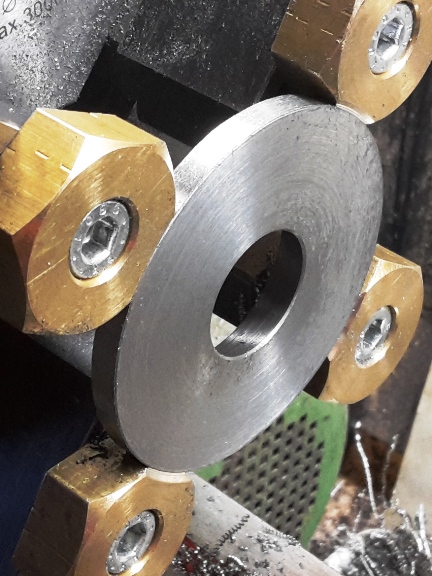

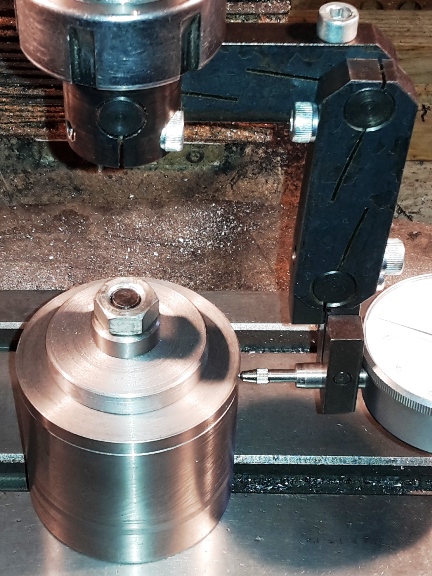

3. grün Die Spannzange

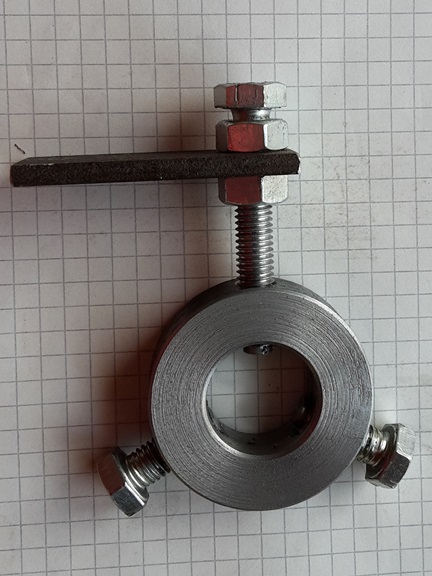

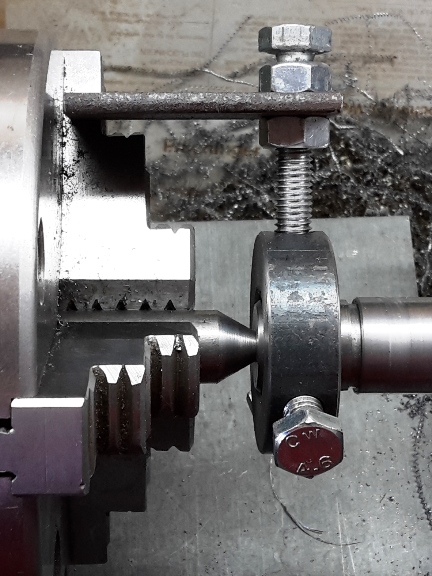

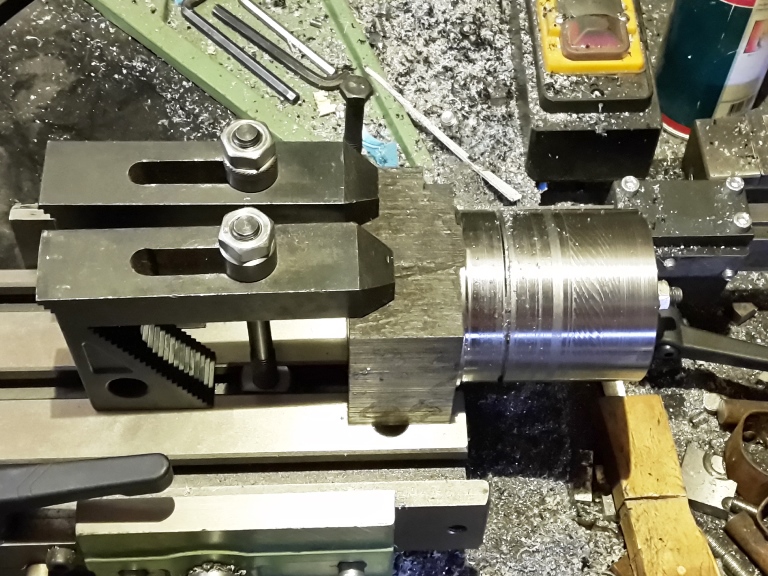

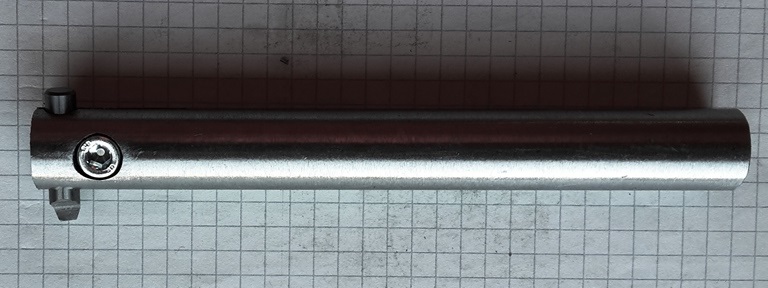

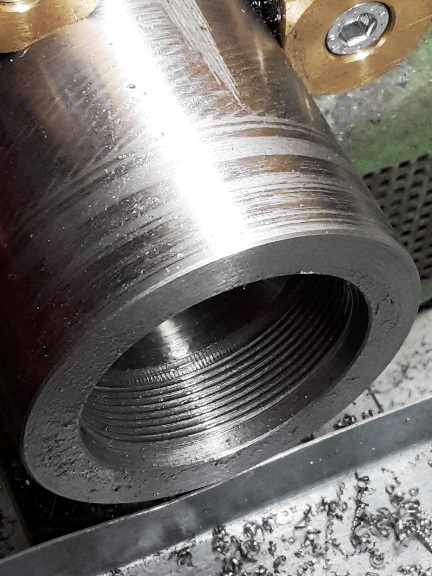

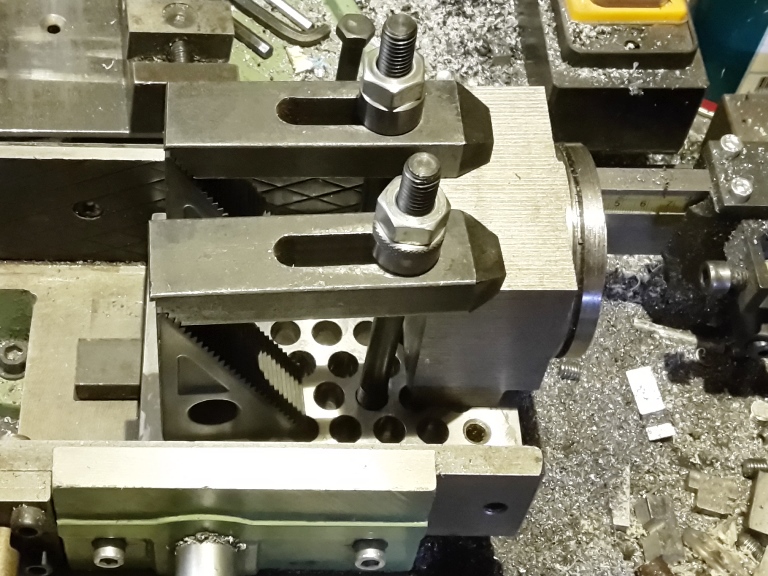

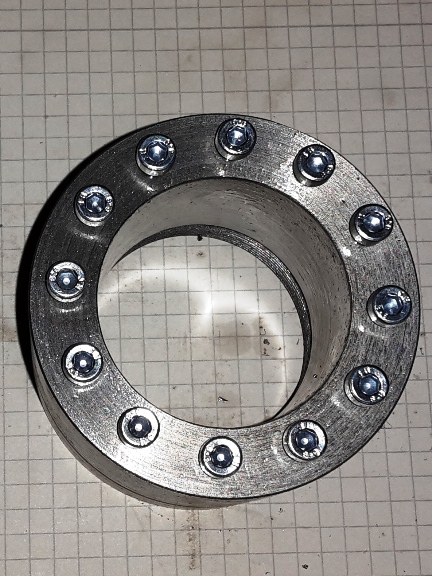

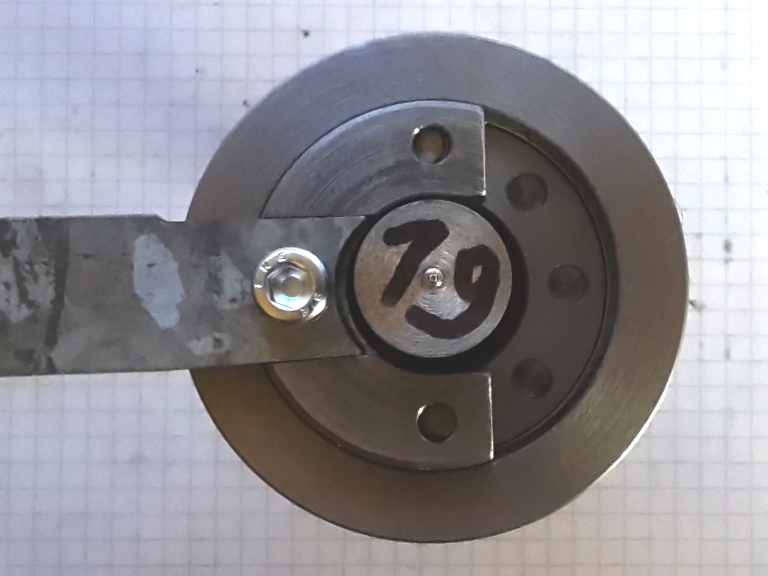

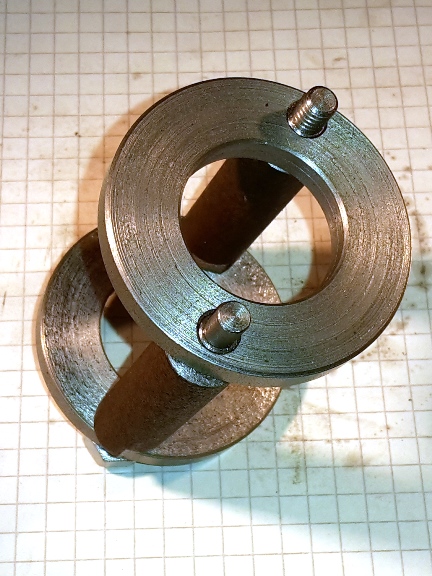

4. magenta Der Stirnflansch

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |