Stichelschleifmaschine (SSM)

14b: Bohrer schleifen mit der Spannzange

Bohrer schleifen mit der Spannzange

Das geht natürlich nur, wenn der Bohrer zufällig genau in die

Spannzange passt.

Was natürlich nur selten vorkommt.

Für Ausnahmen habe ich Reduzierungen gedreht, z. B. d12/8,6x40 für

meinen Lieblingskernlochbohrer (M8).

Die Luxuslösung wäre natürlich ein ER16-Spannzangenfutter, das in

die 355er-Spannzange der SSM eingespannt würde, weil man damit jeden

Durchmesser zwischen 1,0 und 11,0 spannnen könnte...

Diesen Luxus habe ich mir in der Zwischenzeit geleistet.

Zunächst testete ich mit einem alten 10er Bohrer.

Ich spannte ihn in der Spannzange und richtete ihn nach Augenmass so

aus, dass die Schneiden waagerecht lagen.

Dafür habe ich mir inzwischen eine Strichplatte angefertigt.

Dann schwenkte ich das obere Gelenk auf den Skalenwert 59° (um auf

den Spitzenwinkel von 118° zu kommen - wie sich der Winkel errechnet

kann sich ja jeder selbst ausdenken).

Das untere Gelenk schwenkte ich auf 10° für den ersten Freiwinkel.

Ich schliff eine Schneide fertig und merkte mir dabei die

Zustellung.

Dann drehte ich die Spannzange um 180°, stellte die Zustellung

zurück und schliff die zweite Schneide bis zur gemerkten Zustellung.

Nun stellte ich noch ein paar Striche zu und schliff die zweite

Schneide fertig bis zum Ausfunken.

Anschliessend drehte ich die Spannzange wieder um 180° und schliff

ohne weitere Zustellung die erste Schneide fertig bis zum Ausfunken.

So aufwendig muss man nur arbeiten wenn sehr viel abzuschleifen ist.

Wenn es nur wenig ist schleife ich eine Schneide mit wenig

Zustellung und dann gleich die zweite Schneide.

Ich stellte dann 25° ein am unteren Gelenk und schliff den zweiten

Freiwinkel. Dabei versuchte ich die Übergangskante der beiden Seiten

auf gleiche Höhe zu bringen, so dass sie genau gegenüberlagen und

sich in der Mitte in einem Punkt trafen.

Bilder gibts davon keine, weil das wirklich sehr schwierig zu

fotografieren ist. Es ist aber auch schwierig zu schleifen.

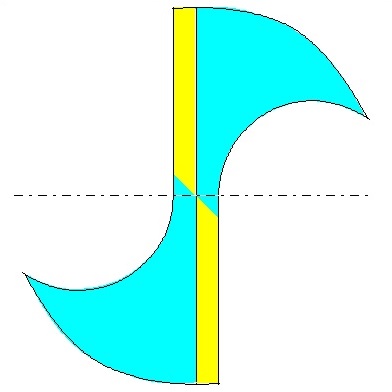

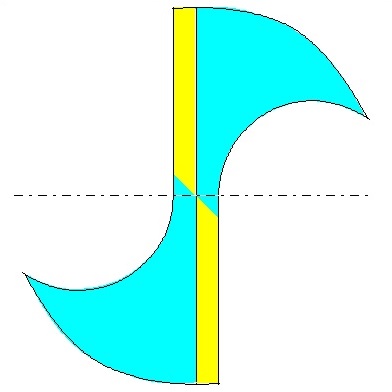

Deshalb nur mal ne Zeichnung die das Prinzip darstellt:

1. Gelb, die erste Freifläche

2. Cyan, die zweite Freifläche

Die beiden Freiflächen schneiden sich in einer durchgehenden Linie,

parallel zu den Shcneiden und durch die Mitte des Bohrers. In der

Mitte wird eine Spitze gebildet die das Ausspitzen des Bohrers

unnötig macht.

Kurzbeschreibung der Standard-Methode

1. Oberes und unteres Gelenk sowie den Teilapparat auf 0° stellen.

2. Die Aufspannvorrichtung um die Schleifschwenkachse schwenken bis die Teilapparatachse senkrecht steht.

3. Bohrer einstecken, die Schneide parallel zur Schleifschwenkachse ausrichten und klemmen

4. Oberes Gelenk auf 59° schwenken für den Spitzenwinkel 118°

5. Unteres Gelenk auf 10° schwenken für die erste Freifläche

6. Zustellen und schleifen, bis die Schneide gut aussieht

7. Zustellwert merken

8. Teilapparat um 180° schwenken für die zweite Schneide

9. Zustellung zurücknehmen, schleifen und zustellen bis zum gemerkten Zustellwert,

damit die beiden Schneiden gleich werden

10. Unteres Gelenk auf 25° schwenken für die zweite Freifläche

11. Zustellen und schleifen, bis kurz vor die Schneide

12. Zustellwert merken

13. Teilapparat um 180° schwenken für die zweite Schneide

14. Zustellung zurücknehmen, schleifen und zustellen bis zum gemerkten Zustellwert,

damit die beiden Schneiden gleich werden

Jetzt wirds ein wenig fitzelig:

Die Übergangskante zwischen dem ersten und zweiten Freiwinkel der beiden Schneiden sollen sich

in einer Linie treffen!

Wenn ich beim Schleifen der beiden zweiten Freiwinkel vorsichtig zugestellt habe zeigt sich,

dass sich die Kanten noch nicht in einer Linie treffen, ich muss also beide zweite Freiflächen

nachschleifen, bis sich die Kanten in einer Linie treffen.

Falls ich bei den zweiten Freiflächen zu viel zugestellt haben sollte muss ich eben die ersten

Freiflächen nochmal nachsetzen.

Unten ist eine alternative Schleifmethode beschrieben die einfacher

ist.

Bohrer schleifen mit der

Schwenkvorrichtung - Kurzanleitung

- Ausrichtefinger abziehen, 12er Spannzange montieren,

Bohrerschleifvorrichtung montieren, Spannzange spannen, Teilkopf

freigeben (linke Position – warum rechte Position, also fixiert

angegeben wird verstehe ich nicht).

- Kreuztisch so weit verschieben, bis die Vorderfläche etwa 15mm

über die Vorderfläche des Querschlittens steht.

- Teilkopfträger verschieben bis das Viertelkreisblech ca. 1 mm

vor der Schleiffläche steht

- Am oberen Gelenk 13° einstellen.

- Am unteren Gelenk 0° einstellen.

- Prisma entsprechend des Bohrerdurchmessers verschieben.

- Bohrer einlegen, die Schneidkanten symmetrisch / senkrecht zum

Prisma ausrichten, die Stirnfläche soll ca. 0,5 mm über dem

Viertelkreisblech stehen, diese axiale Lage mit dem Anschlag

sichern, Bohrer fixieren, das Viertelkreisblech so weit

verdrehen dass es an der Wendelkante anliegt.

- Vorrichtung nach oben schwenken und Schneide schleifen mit

entsprechender Zustellung, wie bei einem Drehstahl. Nur dass

anschliessend die Vorrichtung nach unten geschwenkt wird um die

kegelförmige Freifläche zu schleifen. So lange zustellen bis die

Schneide fertig ist - Wert der Zustellung merken!

- Bohrer um 180° drehen, Zustellung zurückdrehen und die zweite

Schneide dann in gleicher Weise schleifen bis zum gemerkten Wert

der Zustellung.

- Noch ein paar Striche zustellen und zweite Schneide

fertigschleifen bis zum Ausfunken.

- Ohne weitere Veränderung den Bohrer wieder zurückwenden und

die erste Schneide fertigschleifen bis zum Ausfunken.

Schleifversuche,

alternative Schleifmethode

Nachdem in der Zerspanungsbude ein alternativer Schliff

vorgeschlagen wurde habe ich mal eine kleine Versuchsreihe

angestellt.

li: Ein alter Kegelmantelschliff mit sehr grosser Querschneide

(d11).

re: Versuch eines Vierflächenschliffs (d10).

Trotz Ausrichtens sind die ersten Freiflächen nicht parallel zur

Schneide und damit konnten die Übergangskanten zu den zweiten

Freiflächen nicht in eine Linie gebracht werden.

li: Hier habe ich die vorgeschlagene alternative Schleifmethode

ausprobiert:

Das obere Gelenk bleibt auf dem Skalenwert 59° (für den

Spitzenwinkel von 118°), das untere Gelenk wird auf 12° (für den

ersten Freiwinkel) eingestellt.

Mit dem Teilkopf wird nun bei 0° und 180° die erste Freifläche

geschliffen.

Bei 30° und 210° werden - ohne weitere Änderungen! - die zweiten

Freiflächen geschliffen.

Im Gegensatz zur Standardmethode (s. o.) werden die beiden

Freiflächen etwa gleich gross und - was wohl viel wichtiger ist -

die Übergangskanten verlaufen tatsächlich in einer Linie und

treffen sich in der Bohrermitte.

Und zwar "automatisch", die Methode ist also sehr prozesssicher.

re: Einen Folge hat die alternative Schleifmethode aber auch, es

ist mir allerdings nicht klar ob es in der Praxis ein Nachteil

ist:

Die zweite Freifläche hat keinen weiteren Freiwinkel gegenüber der

ersten weshalb es wohl sinnvoll ist, wenn man den ersten eher

etwas grösser wählt.

Warnung:

Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich

muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf

Ihr eigenes Risiko nachbauen! |

wm-ssm14b.htm

07.02.2016 16:00