Fräsmaschine: Erweiterungen 15

Spanntürmchen

Vorgeschichte

Drüber nachgedacht hatte ich immer mal wieder, aber als Stefan dann

seine Spanntürme vorstellte machte ich mich auch daran welche zu

bauen.

Diese Spanntürme dienen zum Abstützen / Ausrichten von Werkstücken

in verschiedenen Höhen bzw. als Widerlager von Spannpratzen beim

Aufspannen vorn Werkstücken auf dem Frästisch.

Theorie

Zunächst waren einige Stunden Überlegung und Konstruktion angesagt.

Dann stand das Prinzip:

Die minimale Höhe sollte ca. 20 mm und die maximale Höhe ca. 100 mm

betragen.

Innerhalb dieser Grenzen sollte jede Höhe stufenlos einstellbar

sein.

Realisiert wird das durch drei Grundelemente:

- Schraubkopf

Er hat den Kontakt zum Werkstück und kann über ein M10x1-Gewinde

stufenlos um ca. 6 mm herausgeschraubt werden.

- Mutter

Sie enthält das Innengewinde M10x1.

- Fussplatte

Sie hat Kontakt zum Frästisch.

Diese Grundelemente sind 20 mm hoch und können bis ca. 26 mm

auseinandergeschraubt werden.

Dazu kommen vier Distanzelemente:

Ihre Höhe habe ich gestaffelt mit 1, 2, 4, 8 HE (Höheneinheiten),

wobei ich sie mit 5 mm festlegte.

Es gibt also je ein Element mit 1 HE = 5 mm, 2 HE = 10 mm, 4 HE =

20 mm, 8 HE = 40 mm.

Durch das Übereinanderstapeln der verschiedenen Distanzelemente

lassen sich Höhen von 5 mm (1 HE) bis zu 75 mm (1 + 2 + 4 + 8 = 15

HE) in Stufen von je 5 mm einstellen.

Zusammen mit den Grundelementen ergeben sich Höhen von 20 mm (ohne

Distanzelemente) und bis zu 95 mm (15 HE).

Dazu kommt der Schraubweg des Schraubkopfs, so dass der Höhenbereich

20 mm bis 100 mm stufenlos einstellbar ist.

So sieht die Familie dann aus:

li: Von links nach rechts die Distanzelemente 1 HE, 2 HE, 4 HE, 8HE.

mi: Die minimale Höhe von 20 mm, bestehend aus Gewindekopf, Mutter

und Fussplatte.

re: Die maximale Höhe von 100 mm, bestehend aus Gewindekopf, Mutter,

1 HE, 2 HE, 4HE, 8 HE und Fussplatte.

Fertigung

Nun musste ich die Teile "nur" noch anfertigen.

Ursprünglich wollte ich mir für die Zentrierungen Lehren anfertigen,

aber das konnte ich dann doch umgehen indem ich mich auf den

Zentrierdurchmesser d14 festlegte.

Weil ich dafür eine Reibahle d14H7 hatte...

Vorher baute ich noch zwei Aufnahmen, einmal mit Innen- und einmal

mit Aussengewinde M10x1, um auch die Schraubköpfe und Muttern

aufspannen zu können.

Die Fertigung selber war unspektakulär, der Automatenstahl liess

sich problemlos bearbeiten und auch abstechen. Ich arbeitete von der

Stange, bearbeitete erst die Innenseite, stach ab und drehte dann

die zweite Seite indem ich das mit Übermass abgestochene Werkstück

einzeln einspannte.

Da sich die Schaftlänge so nicht mehr direkt messen liess mass ich

eben indirekt von der Stirnseite bis zur Spannzange, was gut

klappte.

Beim Drehen des Zentrierbundes merkte ich mir den Skalenwert des

Querschlittens und prüfte mit der Bohrung eines anderen Elements.

Mit den Ergebnissen des Rändelfräsens bin ich nicht glücklich, es

ist immer noch ziemlich zufällig. Aber die Oberfläche ist griffig...

Weil mir klar war dass die Distanzelemente mit 1 HE schwierig zu

spannen bzw. zu bearbeiten sein dürften begann ich mit den längsten

und arbeitete mich dann zu den kurzen vor.

Und tatsächlich musste ich die Distanzelemente mit 1 HE etwas

unorthodox aufspannen:

Ich fügte das Element mit 1 HE auf die Basis mit 8HE und spannte

alles mit einer M8-Gewindestange und eines Rohres (damit ich die

Stirnseite überdrehen konnte) zusammen.

Nun konnte ich die Basis in der Spannzange spannen und das niedrige

Element drehen - was erstaunlich unproblematisch gelang.

Beim zweiten Mal drehte ich das Rohr um und konnte so die Stirnseite

noch weiter bearbeiten.

Dieser Aufwand sollte sicherstellen, dass die Auflageflächen

parallel wurden.

Bei der Stirnseite des Zentrierbundes war das weniger wichtig,

deshalb überdrehte ich den stehengelassenen Rand später, indem ich

das Element direkt in der Spannzange spannte.

Den Schraubkopf fertigte ich ebenfalls von der Stange, stach mit

etwas Übermass ab und spannte ihn zum Überdrehen der zweiten Seite

in die Aufnahme mit dem Innengewinde.

Die Mutter fertigte ich genauso und nutzte für die zweite Seite die

Aufnahme mit Aussengewinde.

Bei der Fussplatte, die einen grösseren Durchmesser haben sollte

musste ich dann vom Spannzangen- auf das Dreibackenfutter wechseln.

Das Abstechen (anfangs mit Unterstützung durch die Reitstockspitze)

klappte auch dort unproblematisch, obwohl das Rund zu lang und

deshalb weit ausgespannt war.

Zum Überdrehen der Unterseite spannte ich das Teil mit der

Spannzange (von Hand, ohne Schlüssel angezogen!) am Zentrierbund.

Version 2,

diesmal eher Spanntürme als Spanntürmchen

Sie waren halt schon ein wenig schlank. Ausserdem wollte ich sie

nicht nur aufeinanderstecken sondern aufeinanderschrauben.

Sie sollten einen grossen Höhenbereich stufenlos abdecken.

Deshalb entschied ich mich für vier Teile mit der Höhe 10mm, 20mm,

40mm, 80mm.

Für den Ausgleich der Stufensprünge von 10mm sah ich eine

Verstellschraube vor.

Beim Verbindungsgewinde entschied ich mich für M24x1.5

In meinen Schubladen fand ich tatsächlich eine Gewinde-WSP die ich

vor vielen Jahren mal gekauft hatte. Und sie hatte sogar die

richtige Steigung!

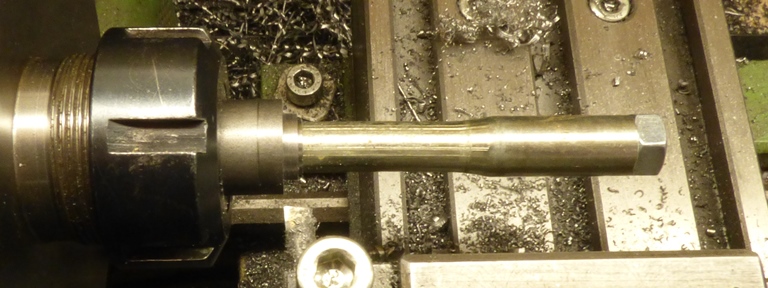

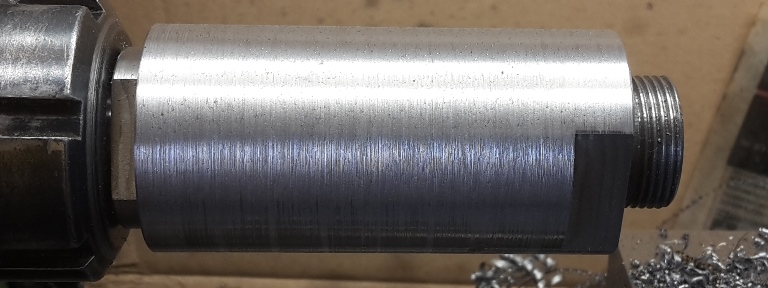

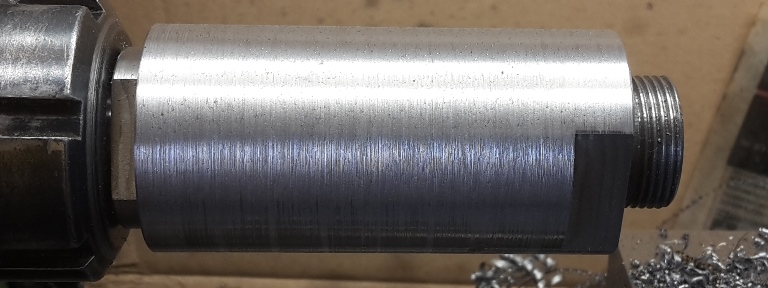

Nur der Halter dafür fehlte, ich fertigte eine Bohrstange an

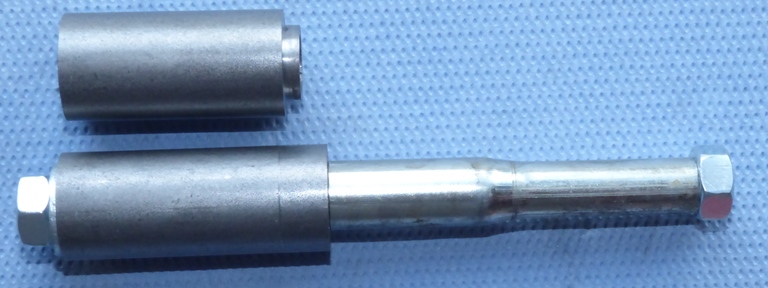

Bohrstange für Gewinde-WSP

Eigentlich hat man das klassische Henne-Ei-Problem, denn zum Prüfen

des Aussengewindes braucht man das Innengewinde und dafür wiederum

das Aussengewinde.

Den Ausweg, Gewindelehren hatte ich natürlich nicht.

Die jeweiligen Bauteile gegeneinander zu prüfen gefiel mich auch

nicht.

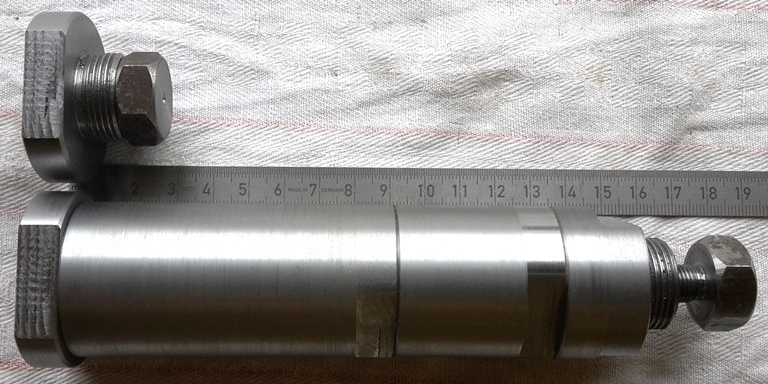

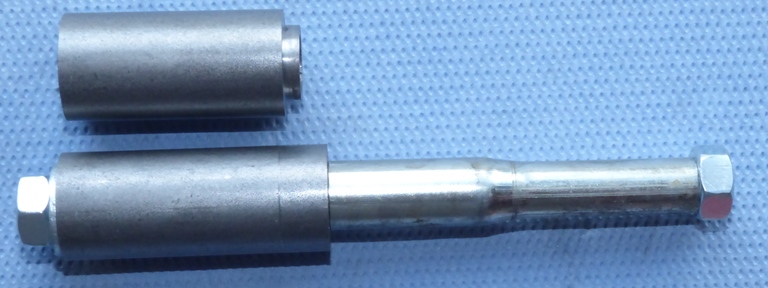

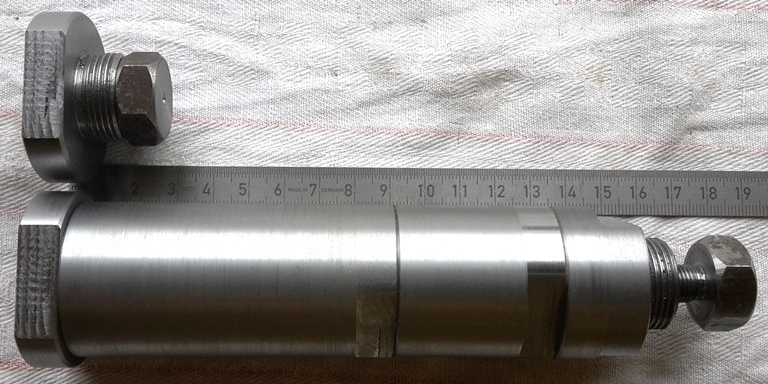

Also fertigte ich jeweils ein Muster an mit einem 20er Spannzapfen

damit ich sie im Spannzangenfutter spannen kann.

Die Gewinde-WSP ist für ein Innengewinde gedacht und deshalb schliff

ich zwei Drehstähle für das Aussengewinde an, einmal normal für und

einmal für überkopf.

Vorher wollte ich aber ausprobieren ob ich die Gewinde-WSP nicht

auch für das Aussengewinde nehmen könne.

Und ich konnte!

Streng genommen mache ich damit natürlich einen Fehler, aber der

selbstgeschliffene Drehstahl wird auch nicht fehlerlos sein. Vor

allem der Spitzenradius (R0.22) machte mich Kopfzerbrechen:

Ist er zu klein wird der Kerndurchmesser zu klein (passierte bei

einem Vorversuch...), ist es zu gross wird das Gewindeprofil nicht

komplett ausgebildet.

Muster des Aussengewindes

Das "Sondergewinde" ist kein Fehler beim Gewinde drehen sondern ein

Einstechfehler bei der Vorbereitung - ich wollte es aber nicht

wegwerfen.

Das Innengewinde ist m. E. gar nicht schlecht geworden.

Und zusammenschrauben lassen sich die beiden Muster auch.

Also werde ich diese Muster zum Prüfen der Gewinde verwenden.

Und zum Einspannen bei der Aussenbearbeiteung, deshalb auch die

Spannzapfen.

Vom Drehen der Gewinde habe ich keine Bilder.

Die grösste Schwierigkeit dabei war für mich dass nicht nur

ein Innen- und Aussengewinde zusammenpassen müssen sondern alle:

Alle Innengewinde müssen zu allen Aussengewinden passen!

Obwohl die beiden Muster gefügt werden konnten und auch alle

Gewinde aller Teile in die jeweiligen Musterteile passten liefen

am Schluss ein paar Gewindekombinationen doch recht stramm.

Da hätte ich beim Drehen wohl noch mehr testen bzw. mehr Luft

vorsehen müssen.

Auffallend war, dass die engen Gewinde jeweils bei grösserer

Einschraubtiefe stramm liefen, vermutlich wurden die

Gewinde etwas konisch.

Vielleicht häte ich die Aussengewinde lieber nicht mit der

Innengewindebohrstange drehen sollen da die Bohrstangen doch immer

etwas nachgiebiger sind als Aussendrehstähle.

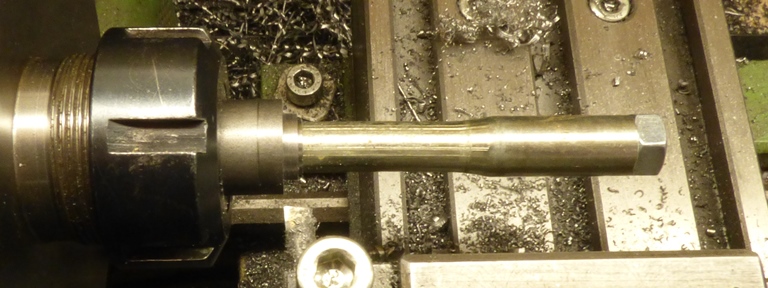

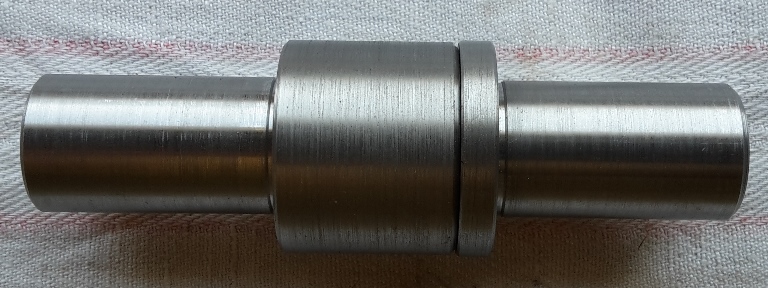

Hier wird das Teil mit dem Aussengewinde eingeschraubt in das

Innengewinde-Muster und kann so aussen am Umfang und an der

Stirnseite gedreht werden.

Hier wird das Teil mit dem Innengewinde aufgeschraubt auf das

Aussengewinde-Muster und kann so aussen geschruppt werden.

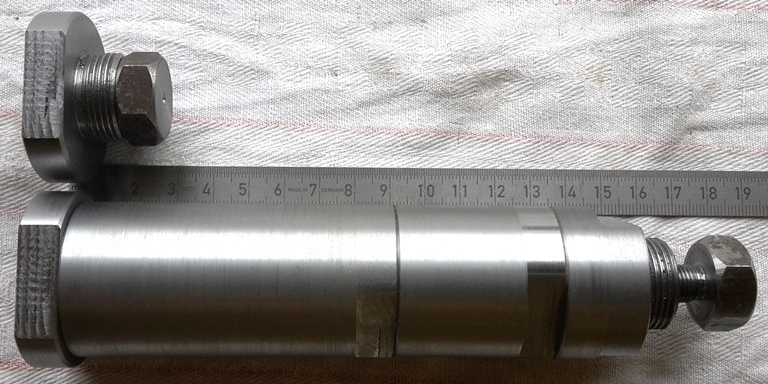

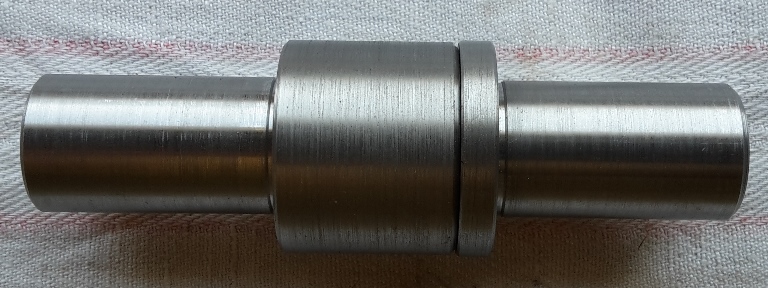

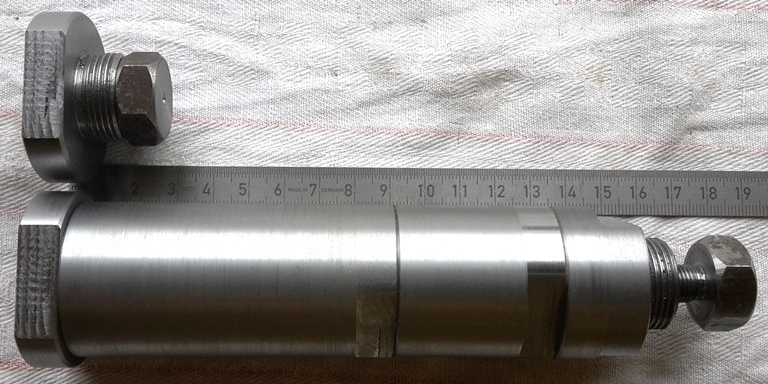

Inzwischen sind die beiden Spanntürme fertig.

Wie vorgesehen überdecken sie durch die Kombination der einzelnen

Teilstücke in Verbindung mit der Schraube einen Höhenbereich von

30mm (oberes Teil) bis 180mm (unteres Teil).

Dies gilt für das Paar, wenn man nur einen benötigt kann er quasi

doppelt so hoch zusammengebaut werden.

Alle Teile lassen sich miteinander verschrauben, dabei ergeben sich

Höhensprünge von jeweils 10mm, die obere Schraube lässt sich um

mindestens 10mm herausdrehen so dass der gesamten Höhenbereich

stufenlos abgedeckt werden kann.

oben: Die niedrigste Kombination mit 30mm.

unten: Die höchste Kombination mit 180mm.

Zum Schluss noch die Aufbewahrungsschachtel für die Spanntürme und

die beiden Muster.

Warnung:

Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich

muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf

Ihr eigenes Risiko nachbauen! |

wm-f15.htm 28.04.2017 14:00