Aber spätestens mit der Drehmaschine und dem Schleifen der

Drehstähle zeigt sich, dass ich eine Schleifmaschine auch brauche.

Also holte ich die bereits weg gelegten Schleifscheiben wieder

zurück und baute die Poliermaschine wieder zurück und jetzt kann

sie "alles":

|

|

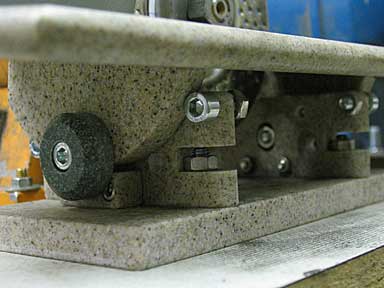

| Poliermaschine auf der neuen Grundplatte. | Schleifmaschine mit Schleifscheiben und Schleifunterlage. |

|

|

| Schleifmaschine mit der

Diamantscheibe: Schleifen der seitlichen Schneidfläche. |

Schleifmaschine mit der

Diamantscheibe: Schleifen der vorderen Schneidfläche. |

Falls sich jemand wundert, warum der kleine Bohrständer im Bild ist: Wenn der Drehstahl schlecht aufliegt, wird er zum Schleifen im Bohrständer gespannt.

So ganz ideal war das alles noch nicht, deshalb war mal wieder ein

Umbau angesagt:

Ich baute eine grosse Schleifunterlage parallel zur Grundplatte. Die Höhe ist dabei so berechnet, dass sich der gewünschte Freiwinkel am Drehstahl quasi automatisch ergibt.

|

|

| Grosse Schleifauflage parallel zur Grundplatte. | Wenn der Drehstahl so in den kleinen

Schraubstock eingespannt wird, ergibt sich der Freiwinkel von selbst. |

Die grosse Schleifunterlage ist natürlich leicht abnehmbar, weil

das Schleifen an der Diamantscheibe eine andere Schleifunterlage

erfordert, da hier an der ebenen Stirnseite der Schleifscheibe

geschliffen wird:

|

|

| Schleifen an der Stirnseite des Drehstahls. | Schleifen an der seitlichen Schneide des Drehstahls. |

Mit der schnell und schlampig gebauten Schleifauflage war ich

nie richtig zufrieden.

Ausserdem hatte ich irgendwann eine neue, recht aggressive

Diamantscheibe gekauft, mit der man auch bei HM-Schneiden

ordentliche Abträge erzielen kann.

Natürlich musste ich dafür einen neuen Adapter für die

Schleifmaschine drehen.

Bei dieser Gelegenheit entschloss ich mich, den kleinen

Schleifbock für die Diamantscheiben und damit für die HM-Sthähle

zu reservieren.

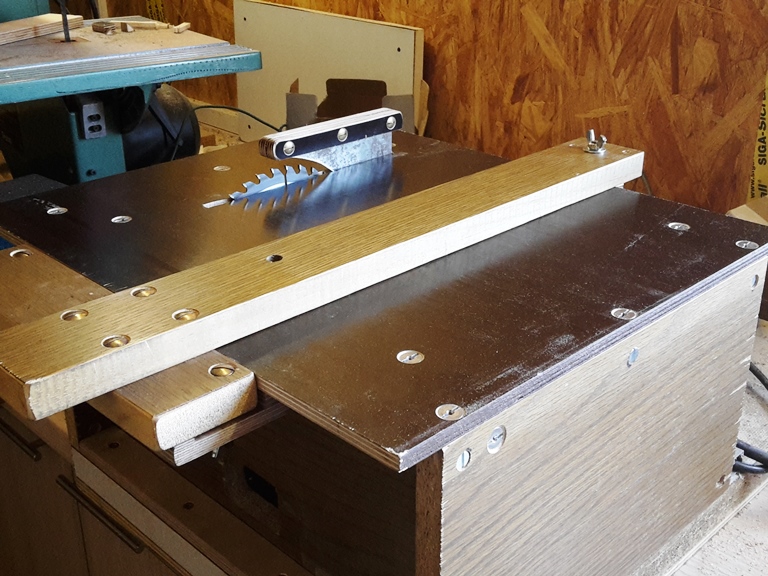

Der grosse Schleifbock mit den grossen Scheiben sollte dann nur

noch zum Schleifen der HSS-Stähle und zum Polieren genutzt werden.

Vorüberlegungen

Und dann gings los.

Erst war viel Konstruieren, Ändern, Konstruieren etc. angesagt.

Dann gings in die Fertigung.

Wobei ich Fehler machte und auch Verbesserungen erkannte.

Worauf es wieder in die Konstruktion ging etc.

Aber schliess- und endlich wurden das Ganze dann fertig.

|

| Beide Schleifböcke auf einer Platte. |

So sieht der kleine Schleiftisch aus:

|

|

| Vorschleifen an der dünnen, groben Diamantscheibe. | Fertigschleifen an der

Topfscheibe (der kleine Ausdrehstahl ist im Stahlhalter gespannt). |

|

|

| Aufbau des Tisches, s. u. | Schwenkvorrichtung im Detail. |

|

|

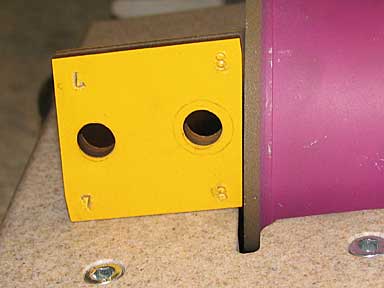

| Die Schablone habe ich

gefräst, um den Schwenkwinkel auf 8° einstellen zu können. |

Klemmung abgebaut. Die Aussparung in der Auflage begrenzt den Schwenkwinkel. Die zusätzliche Schraube in der Auflage fixiert ihn bei 8°. |

Der Schleiftisch besteht aus folgenden Teilen:

Die beiden Auflagen bilden den Kern des Schwenkmechanismus:

Die beiden Schrauben, auf deren Köpfen sie aufliegen sind so

positioniert, dass der Mittelpunkt der zylinderförmigen

Aussenflächen in der Linie der Oberfläche des Schleiftisches

unmittelbar vor der Schleiffläche liegt.

Wenn man für die Einstellung des Schleifwinkels die obere Platte

schwenkt, dann wälzen sich die Auflagen auf den Schraubenköpfen

ab, wobei der Mittelpunkt der zylinderförmigen Aussenflächen

ortsfest bleibt. Damit ist der Abstand bzw. die "Lücke" zur

Schleiffläche unabhängig vom Schleifwinkel, der Schleiftisch muss

nicht verstellt werden.

So sieht der grosse Schleiftisch aus:

|

|

| Wegen des leichteren

Handlings bleibt der kleine HSS-Drehstahl zum Schleifen im Halter eingespannt. |

Aufbau des Tisches, s. u. |

|

|

| Aufbau des Tisches, s. u. | Schwenkvorrichtung im

Detail. Das Langloch in der Auflage begrenzt den Schwenkwinkel. Die zusätzliche Schraube in der Auflage fixiert ihn bei 8°. |

Der Schleiftisch besteht aus folgenden Teilen:

Der grosse Schleiftisch ist etwas komplexer aufgebaut als der

kleine.

Die resultierte aus der Forderung nach Höhenverstellung, die sich

wiederum aus dem Schleifen an der Umfangsseite der Schleifscheibe

ergab:

Wann man beispielsweise den HSS-Drehstahl im oberen Bild ohne

Halter, direkt auf den Schleiftisch aufgelegt hätte, dann läge der

Schleifkontakt entsprechend tiefer und daraus hätte sich ein

anderer Schleifwinkel und damit ein zu kleiner Freiwinkel ergeben.

In diesem Fall hätte der Schleiftisch entweder höher gestellt oder

der Schleiftisch stärker geschwenkt werden müssen.

Da der Schwenkwinkel nicht verändern werden sollte muss der

Schleiftisch höhenverstellbar sein.

Konstruktiv ist das durch eine Zweiteilung der senkrechten

Ständer gelöst: Der untere Ständer ist mit der unteren Platte

verschraubt und besitzt eine senkrechte Führung, in der der obere

Ständer gleiten kann.

Zur Fixierung dienen waagerechte Schrauben im unteren Ständer, die

im oberen Ständer durch Langlöcher geführt sind.

Der Schwenkmechanismus entspricht der des kleinen Schleiftisches.

Ein spezieller Dank gilt Kuno für das Verschenken des Corians!

Ich wollte Werkzeuge mit einer Nylonbürste reinigen.

Abgesehen von den Bürsten, die ich nicht hatte, die sich aber

leicht kaufen lassen hatte ich auch keine Antriebsmaschine.

Bei der Fräse störte mich die senkrechte Spindelachse, bei der

Tischbohrmaschine ebenfalls, Handbohrmaschinen waren mir zu laut

und ich hätte keinen Bohrständer gehabt und auf die Drehmaschine

wollte ich nicht gehen.

Aber es stand ja noch der Schleifbock ungenutzt herum.

Allerdings ohne irgend eine Art von Futter.

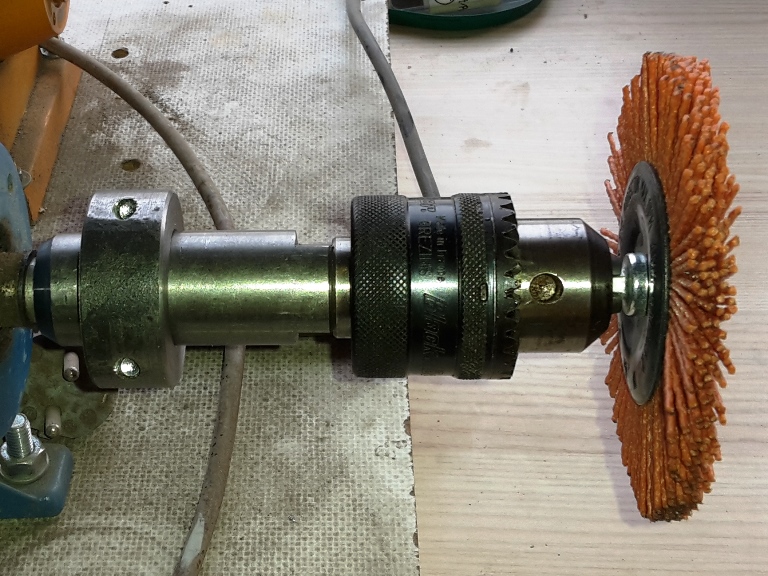

Nachdem mir Uwe zwei Bohrfutter schenkte musste ich nur noch

herausfinden welche Art von Gewinde die besitzen (Hannes' Tip mit

1/2"x20 UNF) war richtig und meine Drehe hatte die passenden

Wechselräder für diese Steigung.

Ich schliff also einen Gewindedrehstahl und drehte einen Prüf- und

Aufspanndorn - das Gewinde passte!

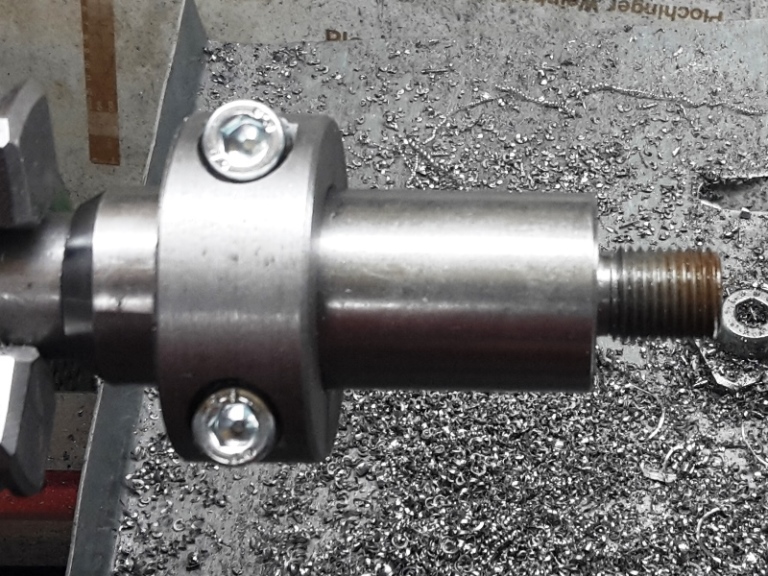

Also musste ich nur noch die Bohrfutter an die Welle adaptieren.

Zuerst fertigte ich zwei Klemmfäuste an.

Dann bohrte und rieb ich je ein Stück Rundmaterial auf den

Wellendurchmesser und schlitzte diesen Teil ein.

Ein Rundmaterial drehte ich als Spanndorn und spannte den Adapter

mit der Klemmfaust auf, damit lief das Teil rund zu seiner Bohrung

und so drehte ich auch das Gewinde.

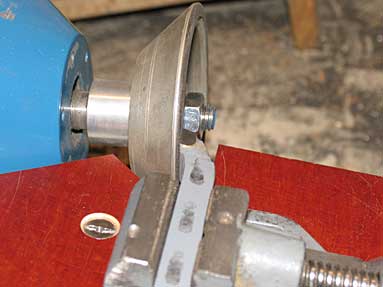

Aufgespannt zum Drehen des Gewindes.

In bewährter Weise drehte ich wieder im Linkslauf mit dem

Drehstahl überkopf vom Absatz weg in Richtung Reitstock.

Auch wenn ich nicht weiss ob das Bohrfutter bzw. sein Gewinde bei

Linkslauf hält habe ich beide Wellen bestückt, wenns klappt kann

man z. B. vor- und fertigschleifen ohne das Werkzeug wechseln zu

müssen.

Hier mit einer Nylonbürste.

| Warnung: Ich bemühe mich zwar, sorgfältig zu arbeiten, aber ich muss Sie darauf hinweisen, dass Sie meine Hilfsmittel auf Ihr eigenes Risiko nachbauen! |